Научные исследования

Инженеры компании «ТермоЛазер» значительную часть времени уделяют научной деятельности, постоянно улучшая результаты работы оборудования, а также разрабатывая новые методы применения лазерных технологий.

Оглавление

1 Разработка и оптимизация технологических режимов лазерной обработки

ТЕХНОЛОГИЯ ФИНИШНОЙ ОБРАБОТКИ И УПРОЧНЕНИЯ ДЕТАЛИ ТИПА «МОНОКОЛЕСО»

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ

ФУНКЦИОНАЛЬНОЕ КОМПЛЕКСИРОВАНИЕ ГИБРИДНЫХ РОБОТОТЕХНИЧЕСКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

2 Разработка и исследование новых технических решений компонентов лазерных технологических комплексов

КОМПЕНСАЦИЯ ВЗАИМОВЛИЯНИЯ И СТАТИЧЕСКАЯ РАЗГРУЗКА В МАНИПУЛЯЦИОННЫХ ИСПОЛНИТЕЛЬНЫХ СИСТЕМАХ РОБОТОВ

СИСТЕМА АВТОМАТИЧЕСКОЙ ЮСТИРОВКИ ОПТИЧЕСКОГО ТРАКТА ЛАЗЕР – РОБОТА

ШТАНГОВЫЙ МОДУЛЬ ДЛЯ ЗАКАЛКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ

ПОСТРОЕНИЕ ИСПОЛНИТЕЛЬНЫХ СИСТЕМ РОБОТОВ ДЛЯ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ

3 Разработка и исследование систем управления лазерным технологическим оборудованием

ПОЗИЦИОННО-СИЛОВОЕ УПРАВЛЕНИЕ В РОБОТОТЕХНИЧЕСКОЙ СИСТЕМЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

СИСТЕМА УПРАВЛЕНИЯ РОБОТИЗИРОВАННЫМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ЛАЗЕРНОГО ТЕРМОУПРОЧНЕНИЯ

ПОЗИЦИОННО-СИЛОВОЕ УПРАВЛЕНИЕ В РОБОТОТЕХНИЧЕСКОЙ СИСТЕМЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

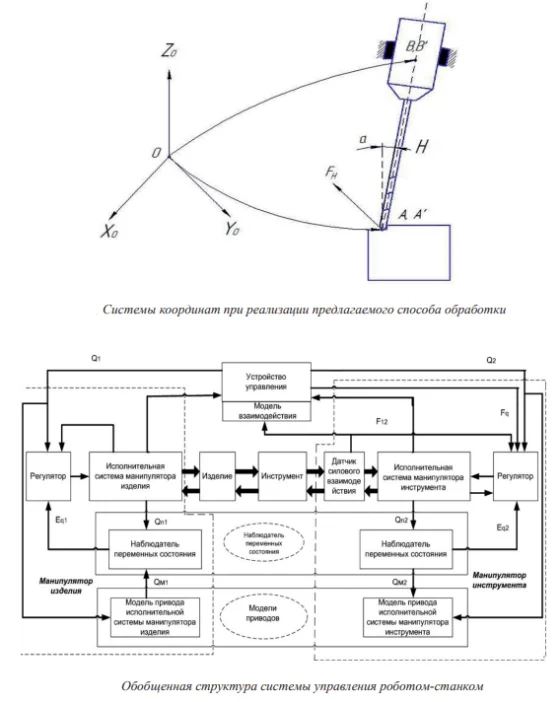

Для автоматизированного высокоскоростного и высокопроизводительного фрезерования концевыми фрезами деталей сложной формы предлагается робототехническая система, исполнительное устройство которой состоит из манипулятора инструмента и манипулятора детали. Задача управления такой системой – согласованное относительное перемещение изделия и инструмента по заданным траекториям с требуемой точностью. Исходя из возможности формирования двухканального воздействия, управление траекторным движением рассматриваемого исполнительного устройства предлагается осуществлять позиционно – силовым способом, при котором одним их манипуляторов создается дозированное силовое взаимодействие между инструментом и обрабатываемым изделием, а другим осуществляется заданное относительное перемещение. Представлена обобщенная структура системы управления, содержащая подсистему стабилизации динамических характеристик, датчик силового взаимодействия, расположенный на выходном звене манипулятора инструмента, устройство управления, осуществляющее позиционное и (или) позиционно – силовое гибридное управление перемещением звеньев манипуляторов. Приведены математические зависимости для управляющих моментов.

ФУНКЦИОНАЛЬНЫЕ СВЯЗИ В КОМПЛЕКСИРОВАННЫХ ИСПОЛНИТЕЛЬНЫХ СИСТЕМАХ ТЕХНОЛОГИЧЕСКИХ РОБОТОВ И ИХ НАРУШЕНИЯ

Новым направлением в создании оборудования для изготовления деталей сложной формы являются машинные центры гибридной обработки, включая аддитивные технологии. Функциональные возможности таких центров позволяют изготавливать новые детали до уровня готовой продукции, а также осуществлять их ремонт и доработку, например, упрочнение поверхности. Сформулирована задача создания высокоэффективных робототехнических комплексов для автономной работы при выполнении гибридных операций в гибком производстве. Такие комплексы должны обладать многофункциональной манипуляционной исполнительной системой, обеспечивающей необходимые параметры управляемого движения и взаимодействия рабочих инструментов. Приведен пример такой системы и показаны функциональные связи, существующие в ней. Предложена классификация возможных нарушений связей, включая сингулярности. Предложена методика итерационного синтеза кинематической цепи манипуляторов, исключающая сингулярности, а также отмечены направления устранения нарушений функциональных связей.

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ

В. П. Умнов (Россия, г. Владимир, ВлГУ),

П. А. Мелешин (Россия, г. Владимир, ООО «ТермоЛазер»)

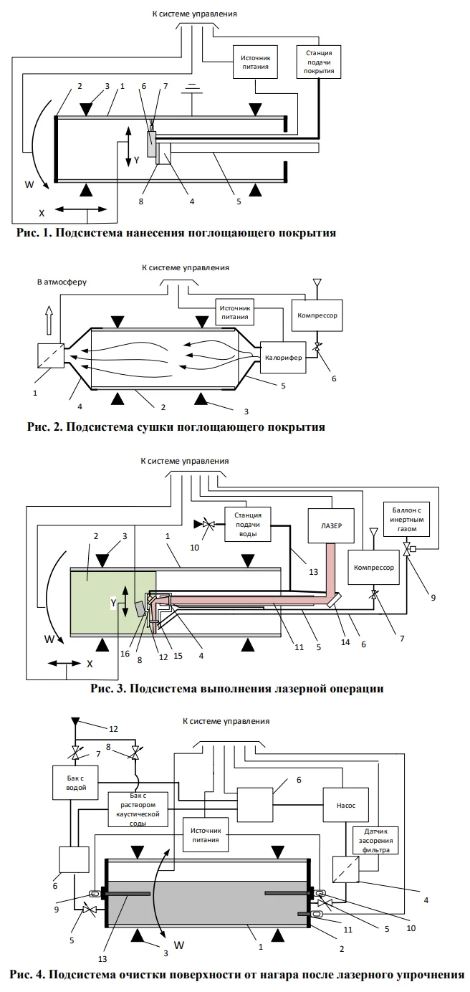

Высокопроизводительное и качественное лазерное упрочнение внутренней, в том числе резьбовой, поверхности широким лучом на сегодняшний день может быть успешно реализовано на основе использования многолучевых одномодовых газовых СО2-лазеров с равномерным «супергауссовым» распределением плотности мощности по сечению луча на некотором небольшом расстоянии за его перетяжкой [1]. При этом диаметр светового пятна может быть управляемым и достигать 10 – 15 мм. При использовании газового лазера необходимо нанесение на обрабатываемую поверхность высокоэффективного поглощающего покрытия в виде оксидов цинка или алюминия с добавками пластификатора и органической связки [2]. Для уменьшения времени высыхания покрытия рекомендуется обдув покрытой поверхности горячим воздухом. После воздействия лазерного излучения необходимо удалить с обработанной поверхности образовавшийся нагар.

Установка содержит четыре взаимосвязанных подсистемы последовательного выполнения операций нанесения поглощающего покрытия, его сушки, лазерного упрочнения и удаления нагара для изделия, закрепленного на одной позиции, с единой системой управления. В состав установки входит газовый лазер, чилер для его охлаждения, исполнительная система механического движения, устройства подачи сжатого воздуха, поглощающего покрытия, нагрева и подачи промывочной жидкости.

На рис. 1 показана подсистема нанесения поглощающего покрытия. Подсистема содержит станцию подачи под давлением 0,1 – 0,15 мПа жидкого покрытия (раствора оксидов цинка или алюминия с добавками пластификатора и органической связки), штангу 5, на которой через изолирующую прокладку 8, установленную на лазерную головку 4, закрытую защитным кожухом, закреплена головка 6 для нанесения покрытия через форсунку 7 с использованием электростатического поля, создаваемого источником питания. Вращение изделия 1 вокруг продольной оси – W и продольное перемещение – X, а также поперечное перемещение – Y штанги 5 осуществляется исполнительной, например, электромеханической системой (здесь и далее не показана). Изделие 1 закреплено в опорах 3 с возможностью его вращения вокруг продольной оси (приводной трехкулачковый патрон с люнетами для длинномерных изделий) и с торцов закрыто заглушками 2 для герметизации внутренней полости при выполнении операции.

На рис. 2 представлена подсистема сушки поглощающего покрытия. Подсистема содержит компрессор, калорифер для нагрева сжатого воздуха, фильтр 1 через который нагретый воздух после обдува покрытия на внутренней поверхности изделия 2 поступает в атмосферу. Калорифер, подключаемый к источнику питания, и фильтр 1 соединены с изделием кожухами 4 и 5. Поток воздуха от компрессора регулируется вентилем 6. Изделие 2 при выполнении операции остается неподвижным в опорах 3.

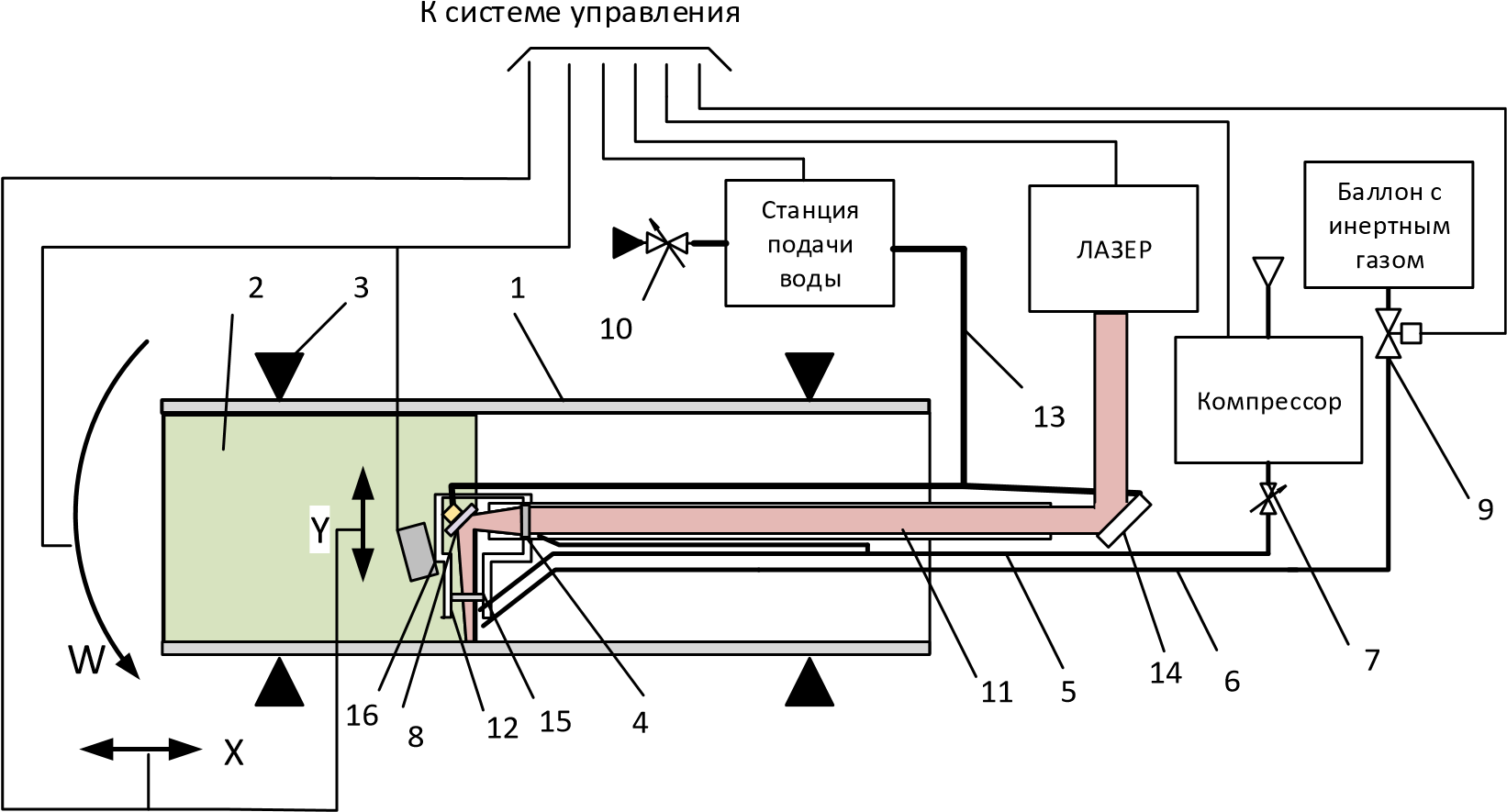

Подсистема реализации на установке лазерной операции приведена на рис. 3.

Подсистема содержит лазер, излучение 11 которого через систему угловых зеркал 8 и 14 и фокусирующую линзу 4 широким пятном воздействует на внутреннюю поверхность изделия 1, осуществляя ее упрочнение при необходимых параметрах механических движений. Станция подачи воды обеспечивает охлаждение зеркал 8 и 14 по трубопроводу 13, а компрессор – подачу воздуха для охлаждения обдувом фокусирующей линзы 4 и защитного стекла 15 по трубопроводу 5. Баллон с сжатым инертным газом, например, аргоном по трубопроводу 6 обеспечивает подачу инертного газа в зону обработки. На лазерной головке установлена видеокамера 16 со встроенным источником освещения для наблюдения за процессом во время наладки (программирования) при воздействии на поверхность лучом малой при мощности излучения и за рабочим процессом (при необходимости). Вентилями 7, 9 и 10 регулируется расход соответствующих компонентов.

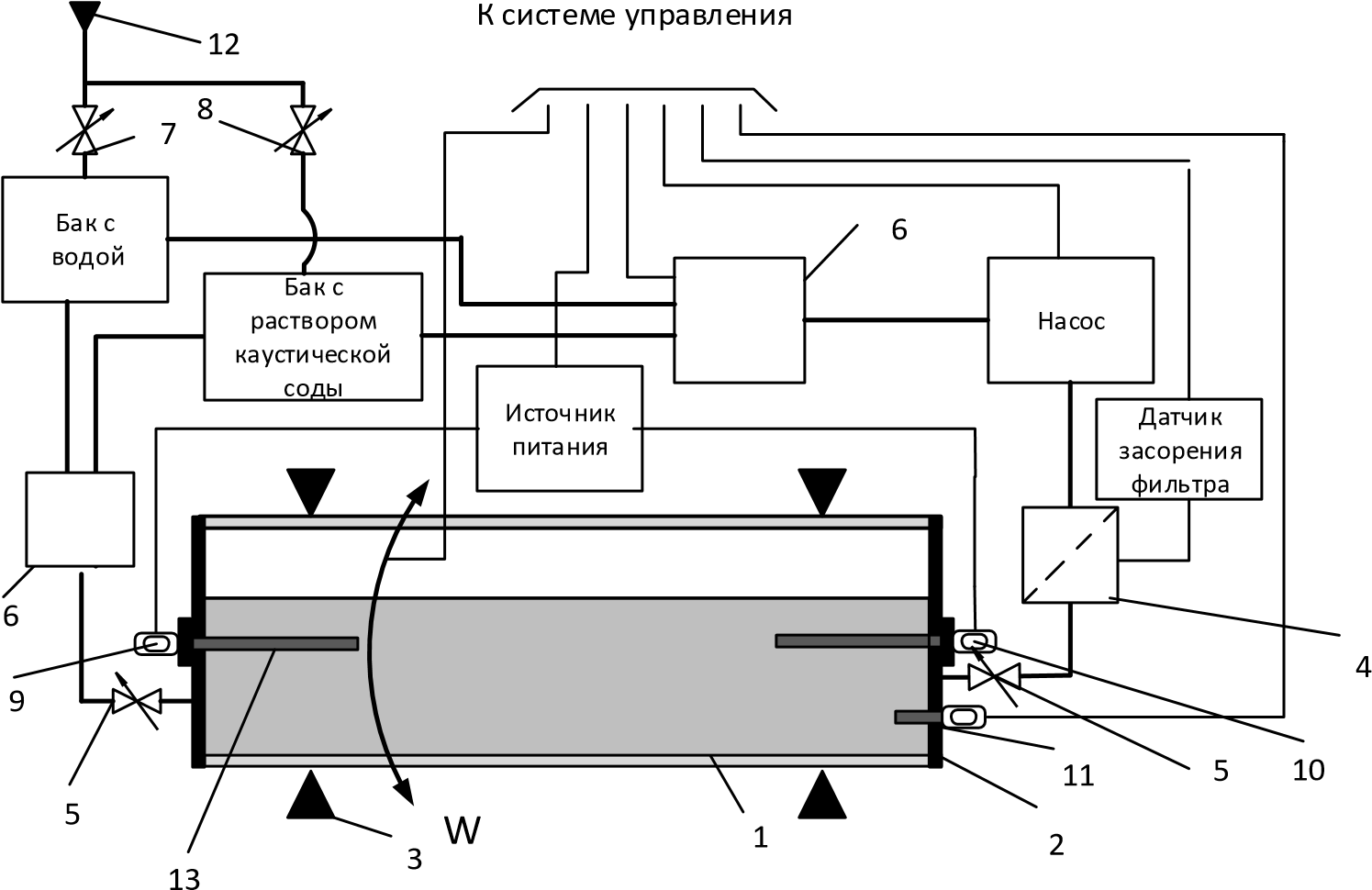

На рис. 4 приведена подсистема очистки поверхности от нагара после лазерного упрочнения. Изделие 1 с торцов герметизировано заглушками 2. Реверсивный насос служит для подачи (и откачки) внутрь герметизированного изделия из бака через фильтр 4 70 % раствора каустической соды (едкого натра), заполняющего полость на 80 % ее объема и затем нагреваемого установленными в заглушки 2 по оси изделия двумя нагревательными элементами (тэнами) 13 с терморегуляторами, связанными с источником питания. Датчик 11 контролирует нагрев до температуры кипения (120 – 140 град С), а датчик засорения фильтра служит за контролем за его состоянием.

Вентили 5, а также разъемы 9 и 10 предназначены для отключения коммуникаций перед качательными движениями изделия с нагретой жидкостью в течение 10 – 15 минут. Бак с водой служит для промывки поверхности чистой водой после очистки. Магистрали подачи воды и раствора каустической соды коммутируются гидрораспределителями 6 и вентилями 7 и 8.

Рис. 1. Подсистема нанесения поглощающего покрытия

Рис. 2. Подсистема сушки поглощающего покрытия

Рис. 3. Подсистема выполнения лазерной операции

Рис. 4. Подсистема очистки поверхности от нагара после лазерного упрочнения

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- В. Я. Панченко, В. В. Васильцов, Э. П. Егоров и др. Аддитивные технологии спекания металлических порошков для получения изделий авиационной и космической промышленности // Фотоника. – 2016. № 6. – С. 36-45).

- Григорьянц, А. Г., Шиганов, И. Н., Мисюров, А. И. Технологические процессы лазерной обработки: Учебное пособие для вузов / под ред. А. Г. Григорьянца. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2006. – 664 с.

КОМПЛЕКСИРОВАНИЕ МАНИПУЛЯЦИОННОЙ ИСПОЛНИТЕЛЬНОЙ

СИСТЕМЫ РОБОТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ ЦЕНТРОВ

ГИБРИДНОЙ ОБРАБОТКИ

Умнов В.П.1, Егоров И.Н.1, Молостов С.В.1

1Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ), Владимир, Россия (600000, г. Владимир, ул. Горького, 87), e-mail: mexrob@yandex.ru

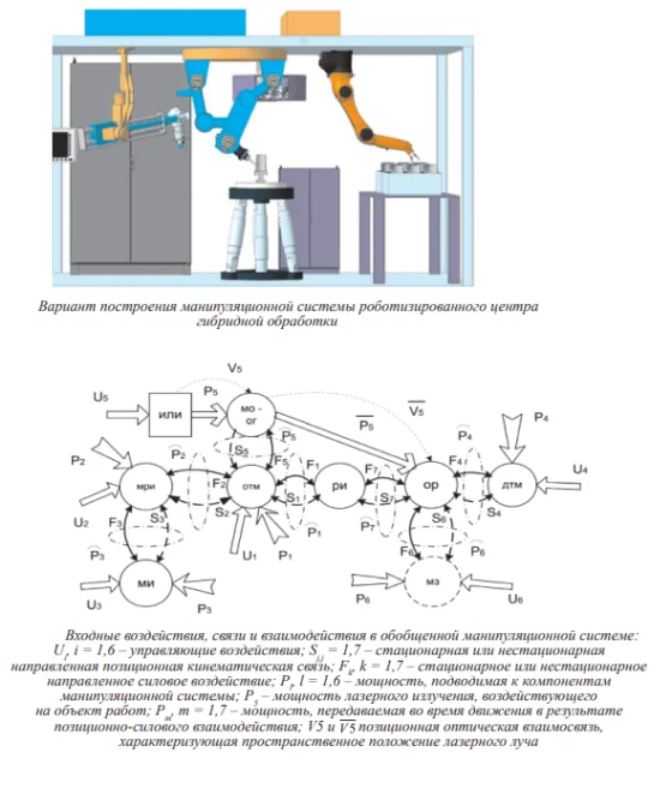

Отмечена сложившаяся тенденция усложнения состава и структуры операций и средств технологического оснащения в современном производстве, а также увеличение числа функциональных модулей в системе управления при интеграции IT-технологий и гибкой автоматизации. Сформулирована задача создания высокоэффективных робототехнических систем для автономной работы при выполнении гибридных операций в гибком производстве, обладающих многофункциональной манипуляционной исполнительной системой, обеспечивающей необходимые параметры управляемого движения и взаимодействия рабочих инструментов на основе принципов технического комплексирования. Предложена концептуальная структура гибридной робототехнической системы для варианта фрезерной и лазерной базовых операций, а также последовательность и критерий ее функционального комплексирования. Представлены варианты структуры комплексированных роботизированных центров в зависимости от количества манипуляторов. Отображена структура входных воздействий, связей и взаимодействий в обобщенной манипуляционной системе; отмечены особенности ее кинематического комплексирования.

Ключевые слова: манипуляционная система, робот, комплексирование, структура

В последнее время в обработку металлов активно внедряются гибридные технологические процессы, реализация которых ориентирована на использование многофункциональных производственных комплексов. Это в полной мере соответствует сформировавшейся тенденции возрастания сложности технических систем, обусловленной стремлением увеличения числа выполняемых функций на одном рабочем месте, усложнением состава и структуры операций и средств технологического оснащения, а также увеличением числа функциональных модулей в системе управления при интеграции IT-технологий и гибкой автоматизации. Создание указанных выше систем, обладающих высокой эффективностью, позволяет комплексирование, охватывающее широкий круг вопросов и задач. Основная задача комплексирования – построение многофункциональных производственных комплексов с автономной работой в гибком машиностроительном производстве. При этом минимизируется количество основного и вспомогательного оборудования, производственных площадей и ресурсов, а также сокращается производственный цикл за счет замены маршрутной технологии комплексом «одного рабочего места» для изготовления деталей «под ключ».

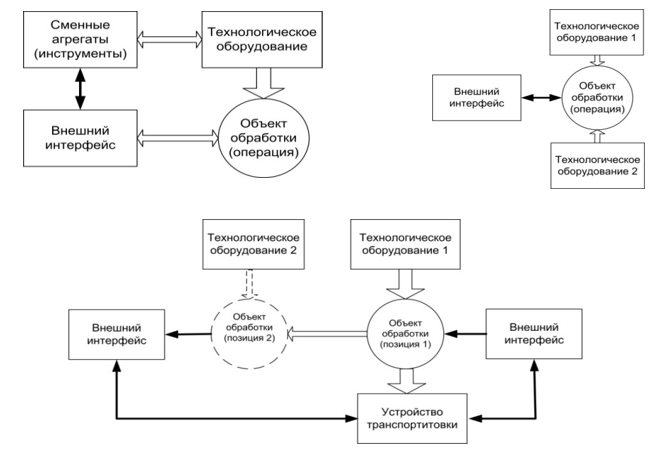

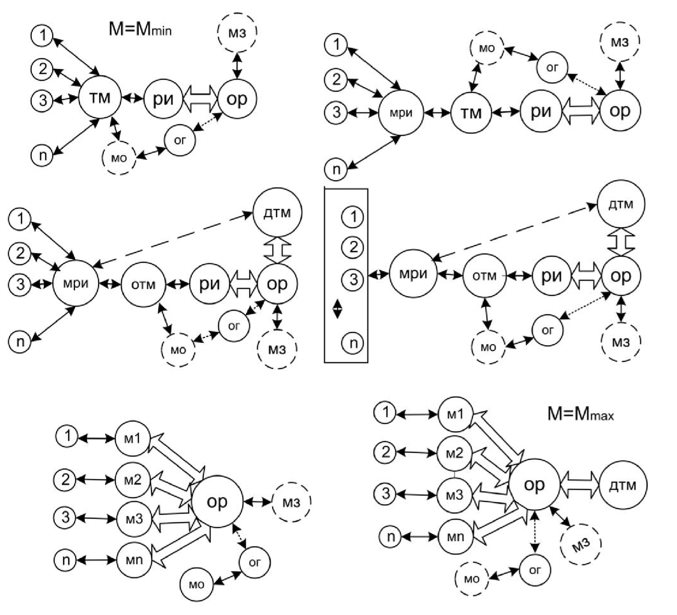

Главной особенностью рассматриваемых систем является комплексное использование разнородных компонентов и подсистем, характеризующихся различным способом воздействия на материал заготовки: резание и закалка; точение, шлифование и закалка; гибка, резка и сверление и т.п. В работе [4] приведены примеры подобных систем, при этом их функционально-технологическое комплексирование сводится к одному из вариантов, приведенных на рисунке 1.

В последние годы целый ряд основных операций в механической обработке стали успешно выполнять промышленные роботы (фрезерование концевыми фрезами,

шлифование, полирование и другие) с погрешностью обработки до 0,01мм. Преимущества использования роботов следующие: стоимость робота в несколько раз меньше стоимости 5координатного станка с ЧПУ; высокая маневренность (в одной роботизированной ячейке можно организовать несколько рабочих зон); гибкость функционирования (вариативность решений «инструмент к детали», «деталь к инструменту» или совместные движения инструмента и детали в процессе выполнения операции); значительно меньшая масса и потребление энергии в процессе работы.

Роботы являются основным рабочим инструментом при обработке концентрированными потоками энергии, доминирующей из которых является лазерная. Роботы с успехом используются для выполнения монтажно-сборочных и контрольноизмерительных операций.

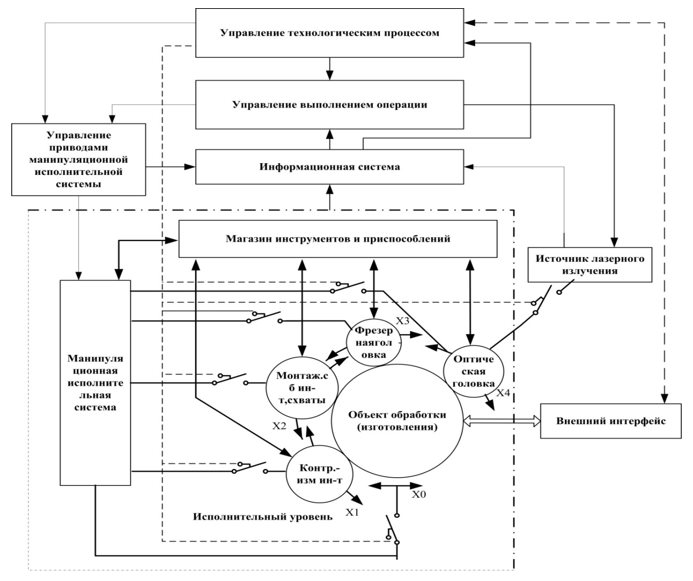

Исходя из сказанного выше и наметившейся тенденции использования комплексированных производственных систем, создание высокоэффективных робототехнических систем для выполнения гибридных операций в производстве, обладающих многофункциональной манипуляционной исполнительной системой, обеспечивающей необходимые параметры управляемого движения и взаимодействия рабочих инструментов, является важной и актуальной задачей [3]. На рисунке 2 приведена концептуальная структура комплексированной робототехнической системы для варианта фрезерной и лазерной базовых операций.

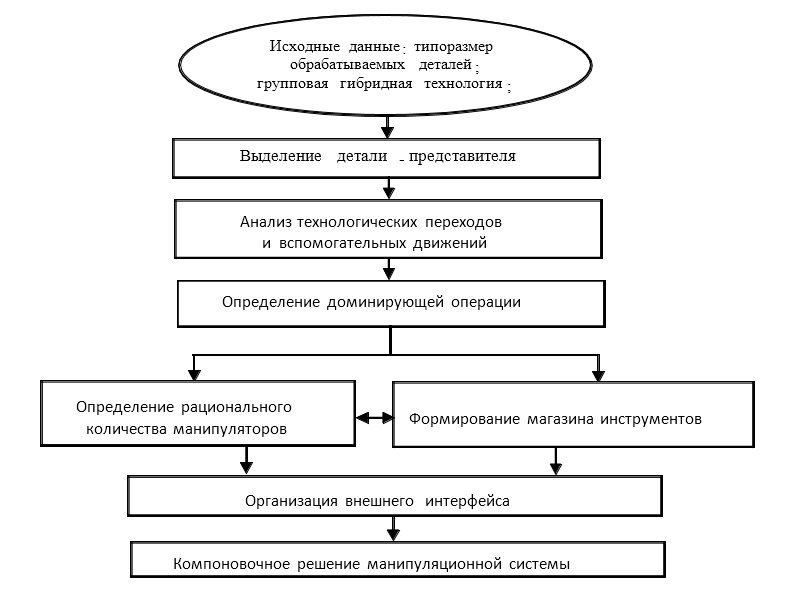

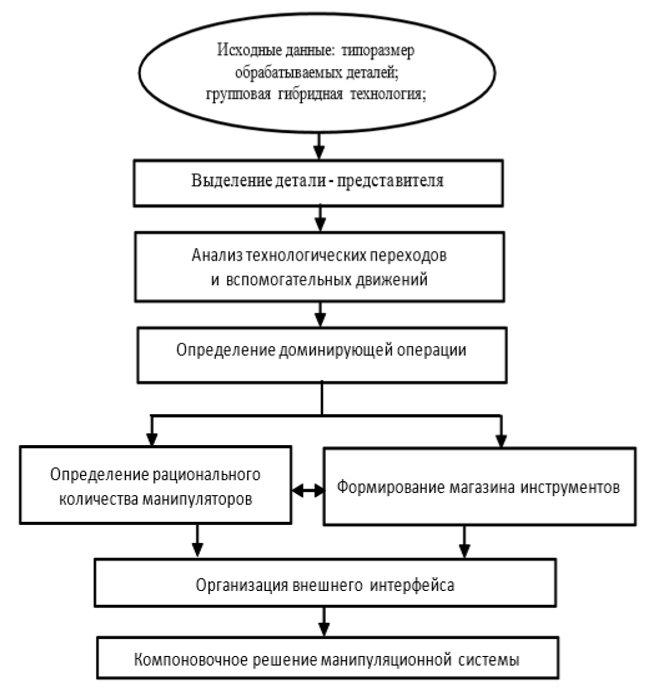

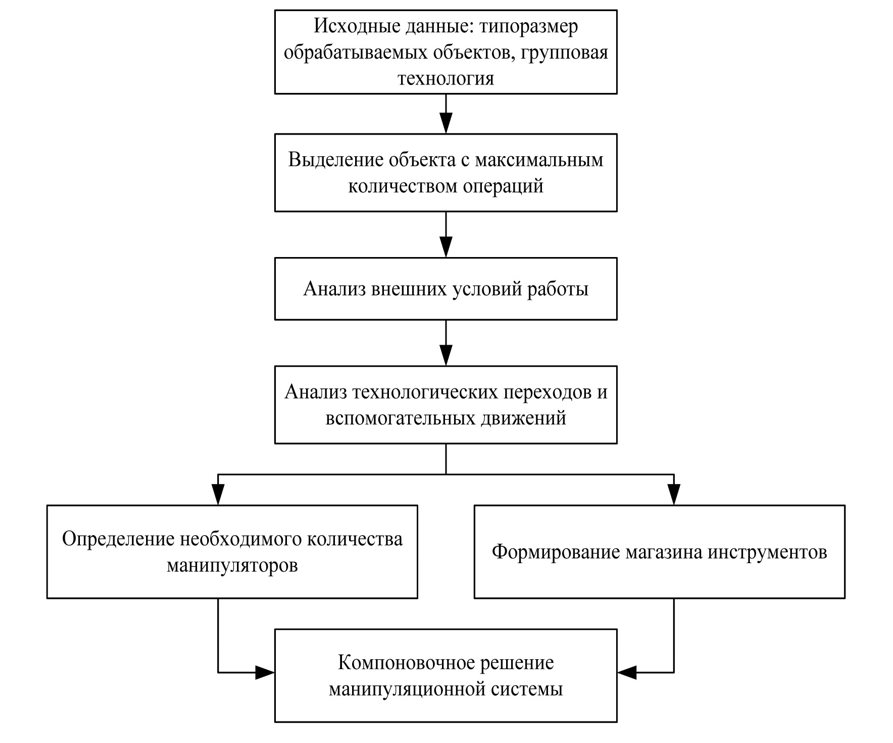

Основополагающими этапами построения гибридной робототехнической системы являются функциональное и кинематическое комплексирование. На рисунке 3 приведена последовательность функционального комплексирования.

Наиболее сложной задачей является определение рационального количества манипуляторов. Для ее решения предлагается использовать следующие соотношения:

В выражениях (1) обозначено: М – количество манипуляторов; n – число используемых инструментов, не превышающее допустимого значения N; Y − совокупность операций для i-го объекта работ, принадлежащих к обрабатываемой партии ; G – приведенная относительная стоимость единицы машинного времени; V и Ток– объем рабочей зоны и срок окупаемости, ограниченные допустимыми значениями.

Величина предложенного критерий функционального комплексирования G может быть определена по выражению:

Здесь Qср – средняя стоимость манипулятора; Qм – стоимость единицы машинного времени; ∆Твij – экономия вспомогательного времени на один объект обработки. При ≤ 1 выбранное количество манипуляторов М следует считать эффективным.

В зависимости от количества манипуляторов, найденного по выражениям (1) и (2), структура комплексированного роботизированного центра может иметь один из вариантов, представленных на рисунке 4.

Комплексирование манипуляторов в роботизированном центре должно в полной мере соответствовать общим принципам комплексирования технических систем [5]: однородности иерархического уровня; максимальной функциональной замкнутости; наращиваемости аппаратуры; физической однородности распределения функций.

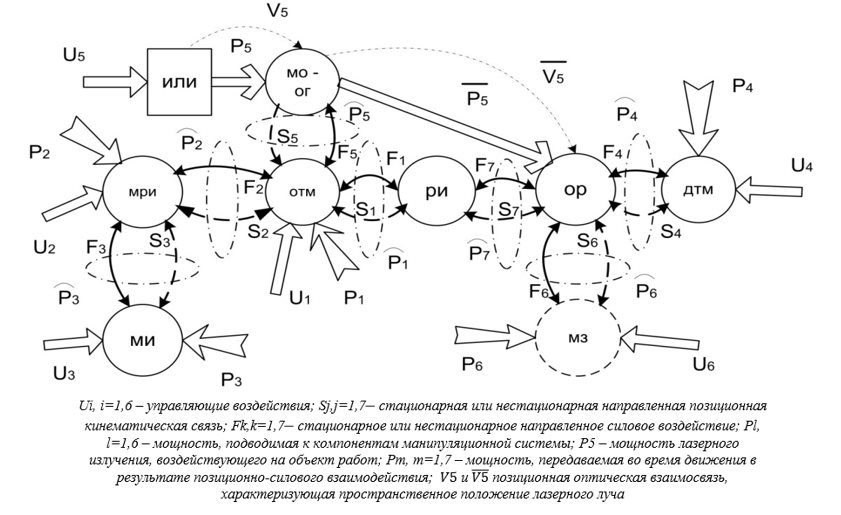

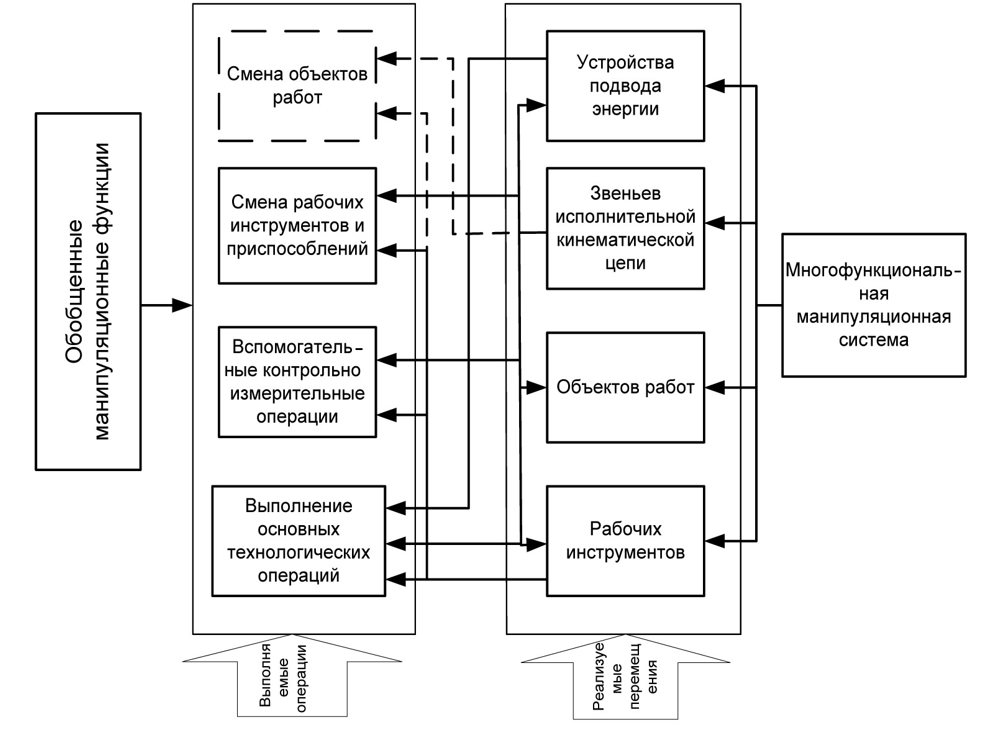

Рассматриваемая совокупность манипуляторов и инструментов является сложной технической системой, внутри которой имеют место разнородные связи и взаимодействия и на которую подаются управляющие входные воздействия и энергия движения. В обобщенной манипуляционной системе указанные компоненты можно отобразить в виде рисунка 5:

Следующим этапом комплексирования является структурный синтез исполнительной кинематической цепи (ИКЦ) манипуляторов. К числу условий, определяющих структуру ИКЦ манипуляторов, относятся: форма и размеры рабочих зон, диапазоны скоростей и ускорений, точность позиционирования и воспроизведения пространственных траекторий, величины сил и моментов, развиваемых исполнительными двигателями, потери энергии. Особые условия к синтезу ИКЦ манипулятора оптики предъявляет специфика транспортировки лазерного излучения: необходимость обеспечения нормального расположения оси сфокусированного отрезка луча к поверхности обработки, малые девиации и потери энергии в оптическом тракте. Кроме этого манипуляторы исполнительной системы должны соответствовать условиям их согласованной работы: соотношению рабочих зон, отсутствию соударения звеньев и сингулярностей как в ИКЦ автономных манипуляторов, так и в случае образования стационарных или нестационарных замкнутых кинематических цепей. Вопросы геометрического синтеза рассматриваемых манипуляторов частично изложены в работах [1, 2].

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Рисунок 1. Схемы функционально-технологического комплексирования обрабатывающих систем

Рисунок 2. Концептуальная структура комплексированной робототехнической системы Основополагающими этапами построения гибридной робототехнической системы являются функциональное и кинематическое комплексирование.

Рисунок 3. Последовательность функционального комплексирования манипуляционной исполнительной системы для выполнения гибридных операций в производстве

Рисунок 4. Варианты структуры комплексированных роботизированных центров

Рисунок 5. Входные воздействия, связи и взаимодействия в обобщенной манипуляционной системе

Список литературы

- Афонин В.Л. Обрабатывающее оборудование на основе механизмов параллельной структуры / В.Л. Афонин, П.В. Подзоров, В.В. Слепцов // М.: МГТУ Станкин, 2006. – 449с.

- Власенков А.В. Геометрический синтез кинематической структуры манипуляционных систем технологических роботов и роботов-станков / А.В.Власенков, В.П.Умнов, А.А.Петров

// Проблемы машиностроения и автоматизации. – 2011. — №2. – С. 123-125.

- Егоров И.Н. Многофункциональные манипуляционные исполнительные системы роботизированных технологических центров / И.Н. Егоров, В.П. Умнов // Проблемы машиностроения и автоматизации. – 2012. — №2. – С. 111-115.

- Макаров В.М. Комплексированные обрабатывающие системы / В.М. Макаров // Ритм. –

- — №6 (64). – С. 20-23.

- Селиванов С.Г. Инноватика: Учебник для вузов / С.Г. Селиванов, М.Б. Гузаиров, А.А.

Кутин // Машиностроение. – М., 2008. – 721с.

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок Владимирского государственного университета имени Александра Григорьевича и Николая Григорьевича Столетовых (ВлГУ), г. Владимир.

Кульчицкий А.Р., д.т.н., старший научный сотрудник, главный специалист ООО «Завод инновационных продуктов «КТЗ», г. Владимир.

ФУНКЦИОНАЛЬНОЕ КОМПЛЕКСИРОВАНИЕ ГИБРИДНЫХ РОБОТОТЕХНИЧЕСКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

В.П. Умнов (Россия, г. Владимир, ВлГУ)

В последнее время в обработке металлов активно внедряются гибридные технологические процессы, реализация которых ориентирована на использование многофункциональных производственных комплексов. Это в полной мере соответствует сформировавшейся тенденции возрастания сложности технических систем, обусловленной стремлением увеличения числа выполняемых функций на одном рабочем месте, усложнением состава и структуры операций и средств технологического оснащения, а также увеличением числа функциональных модулей в системе управления при интеграции IT-технологий и гибкой автоматизации. Основная задача комплексирования – построение многофункциональных производственных комплексов с автономной работой в гибком машиностроительном производстве. При этом минимизируется количество основного и вспомогательного оборудования, производственных площадей и ресурсов, а также сокращается производственный цикл за счет замены маршрутной технологии комплексом «одного рабочего места» для изготовления деталей «под ключ». Главной особенностью рассматриваемых систем является комплексное использование разнородных компонентов и подсистем, характеризующихся различным способом воздействия на материал заготовки: резание и закалка; точение, шлифование и закалка; гибка, резка и сверление и т.п.

В настоящее время целый ряд основных операций в механической обработке успешно выполняют промышленные роботы (фрезерование концевыми фрезами, шлифование, полирование и другие) с погрешностью обработки до 0,01мм. Преимущества использования роботов следующие: стоимость робота в несколько раз меньше стоимости 5-координатного станка с ЧПУ; высокая маневренность (в одной роботизированной ячейке можно организовать несколько рабочих зон); гибкость функционирования (вариативность решений «инструмент к детали», «деталь к инструменту» или совместные движения инструмента и детали в процессе выполнения операции); значительно меньшая масса и потребление энергии в процессе работы. Роботы являются основным рабочим инструментом при обработке концентрированными потоками энергии, доминирующей из которых является лазерная. Роботы с успехом используются для выполнения монтажно-сборочных и контрольно-измерительных операций.

Создание высокоэффективных робототехнических комплексов, обладающих многофункциональной манипуляционной исполнительной системой, обеспечивающей необходимые параметры управляемого движения и взаимодействия рабочих инструментов для выполнения гибридных операций в производстве, является важной и актуальной задачей. Сверхаддитивный «синергетический» эффект в такой системе определяется следующими факторами:

- возможностью выполнения сложных технологических операций, в том числе, в условиях

неопределенности и не стационарности;

- повышением быстродействия и качества выполнения операций за счет совместного перемещения объектов обработки и рабочих инструментов, очувствления манипуляционной системы, выполнения операций в процессе идентификации параметров объекта, применения быстросменного и комбинированного инструмента; сокращения времени на переустановку и перебазирование деталей и т.д.;

- расширением функциональных возможностей гибких центров, способных выполнять гибридные производственные процессы.

Основополагающими этапами построения гибридной робототехнической системы являются функциональное и кинематическое комплексирование. На рисунке 1 приведена последовательность функционального комплексирования.

Количество автономных манипуляторов многофункциональной манипуляционной системы зависит от манипуляционных функций, выполняемых в роботизированном технологическом центре. В общем случае установление соответствия между манипуляционными функциями и количеством автономных манипуляторов является многокритериальной задачей теории массового обслуживания.

В тоже время экономическая целесообразность может являться доминирующим фактором и для решения задачи определения количества манипуляторов можно предложить следующие соотношения:

Здесь обозначено: М – количество манипуляторов; n – число используемых инструментов, не превышающее допустимого значения N; ? − совокупность операций для i-го объекта работ, принадлежащих к обрабатываемой партии ??; G— приведенная относительная стоимость единицы машинного времени; V и Ток– объем рабочей зоны и срок окупаемости, ограниченные допустимыми значениями.

Величина предложенного критерия функционального комплексирования G может быть определена по выражению:

![]()

где Qср – средняя стоимость манипулятора; Qм – стоимость единицы машинного времени; ∆Твij – экономия вспомогательного времени на один объект обработки. При ? ≤ 1 выбранное количество манипуляторов М следует считать эффективным.

Комплексирование манипуляторов в роботизированном центре должно в полной мере соответствовать общим принципам комплексирования технических систем: однородности иерархического уровня; максимальной функциональной замкнутости; наращиваемости аппаратуры; физической однородности распределения функций.

Рисунок 1 – Последовательность функционального комплексирования манипуляционной исполнительной системы для выполнения гибридных операций в производстве

КОМПЕНСАЦИЯ ВЗАИМОВЛИЯНИЯ И СТАТИЧЕСКАЯ РАЗГРУЗКА В МАНИПУЛЯЦИОННЫХ ИСПОЛНИТЕЛЬНЫХ СИСТЕМАХ РОБОТОВ

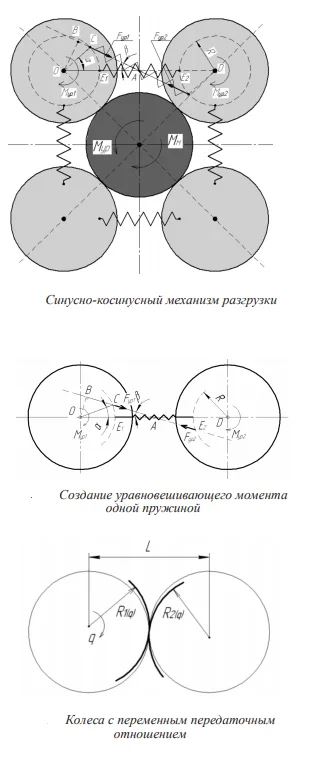

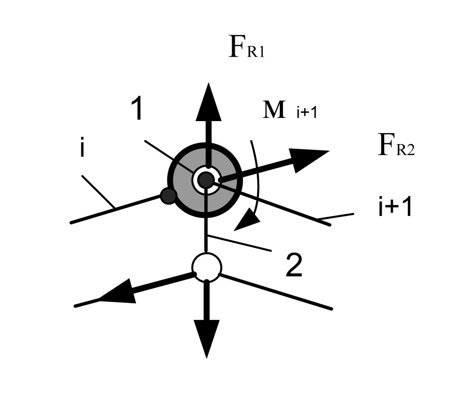

Работа исполнительных устройств манипуляционных роботов происходит в условиях существенного взаимовлияния звеньев через статические и динамические нагрузки. Компенсация этого взаимовлияния способствует улучшению энергодинамических характеристик робота. В исполнительных кинематических цепях с вращательными парами пятого класса указанная компенсация может быть реализована за счет введения дополнительных удерживающих связей, которые в сочетании с основными звеньями позволяют разложить реактивные моменты в степенях подвижности на пары сил, не приводящих к взаимному влиянию степеней подвижности через статические моменты и динамические относительного движения. Для трансформирования статических моментов в шарниры с целью разложения на пары сил предложен синусно-косинусный механизм преобразования активного момента в реактивный. В механизме реализован принцип замыкания силового потока и показана возможность создания синусоидального уравновешивающего момента. Представлены математические зависимости реализации гармонического закона момента и компенсации остаточной неуравновешенности в механизмах сложной структуры при моделировании.

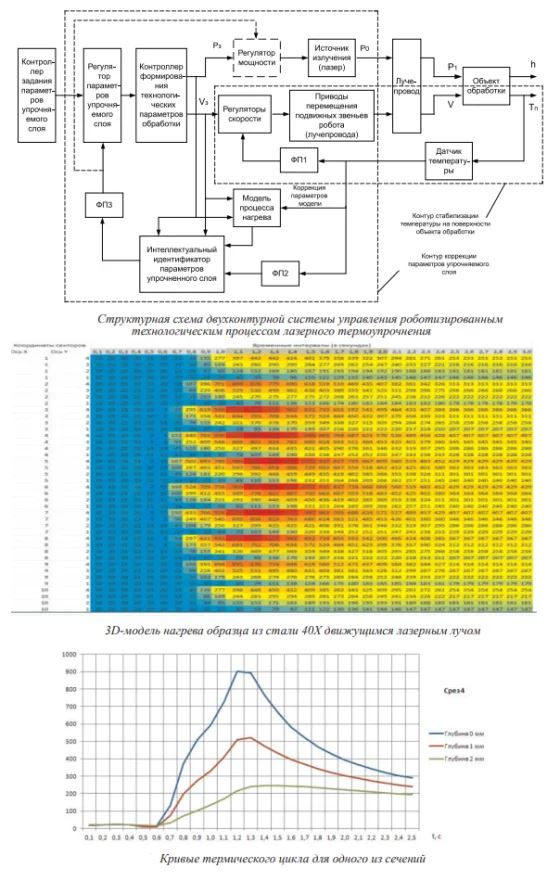

СИСТЕМА УПРАВЛЕНИЯ РОБОТИЗИРОВАННЫМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ЛАЗЕРНОГО ТЕРМОУПРОЧНЕНИЯ

Повышение стабильности лазерного термоупрочнения и его использование для изделий различной достаточно сложной геометрической формы возможно путем качественного управления технологическим процессом в автоматизированных системах на базе применения роботов, а также широкого использования моделей и современных подходов к структурному и параметрическому синтезу систем интеллектуального управления объектами, работающими в условиях нестационарности и неопределенности с учетом особенностей рабочего инструмента – лазерного луча. Предложена структура двухконтурной интеллектуальной системы управления, содержащей контур стабилизации температуры поверхностного слоя и контур коррекции параметров упрочняемого слоя. Такая структура позволит получить поверхность с переменной глубиной и (или) твердостью упрочненного слоя в случае ее неравномерного износа по условиям эксплуатации объекта, а также стабилизировать термический цикл в недетерминированных условиях, обеспечивая инвариантность процесса к внешним возмущениям. Система содержит параллельные модели нагрева материала, включая модель термического цикла.

РАСПРЕДЕЛЕНИЕ ПАРАМЕТРОВ В ИСПОЛНИТЕЛЬНОЙ КИНЕМАТИЧЕСКОЙ ЦЕПИ КОМПЛЕКСИРОВАННОЙ МАНИПУЛЯЦИОННОЙ СИСТЕМЫ РОБОТОВ ДЛЯ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ

Умнов В.П., Егоров И.Н.

ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», Владимир, e-mail: mex-rob@yandex.ru

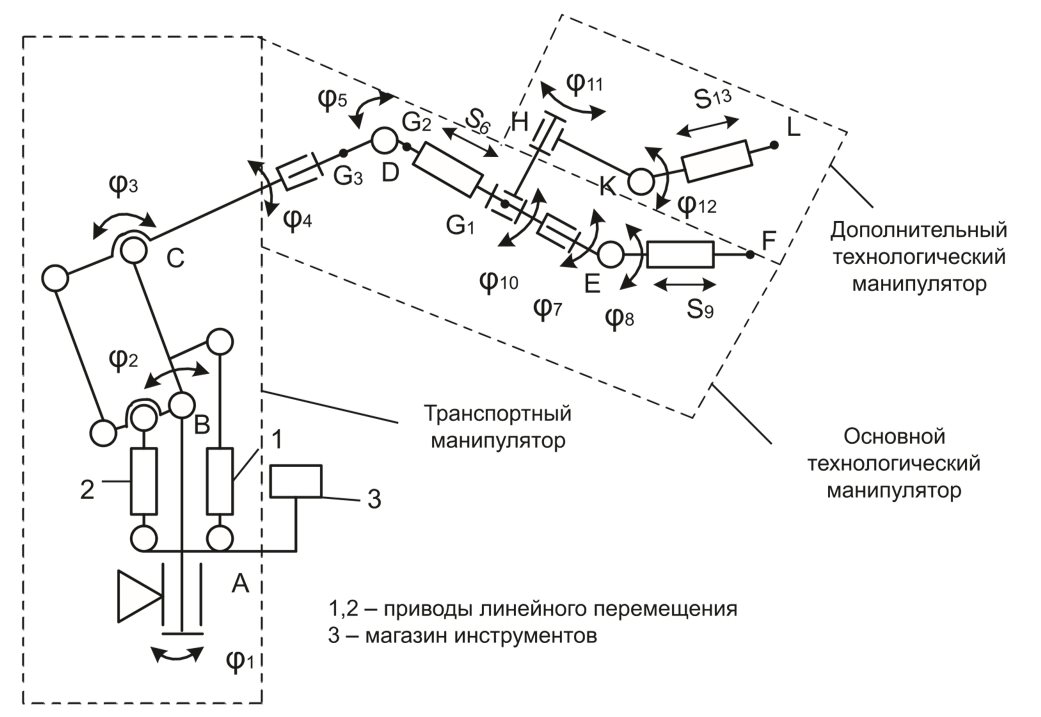

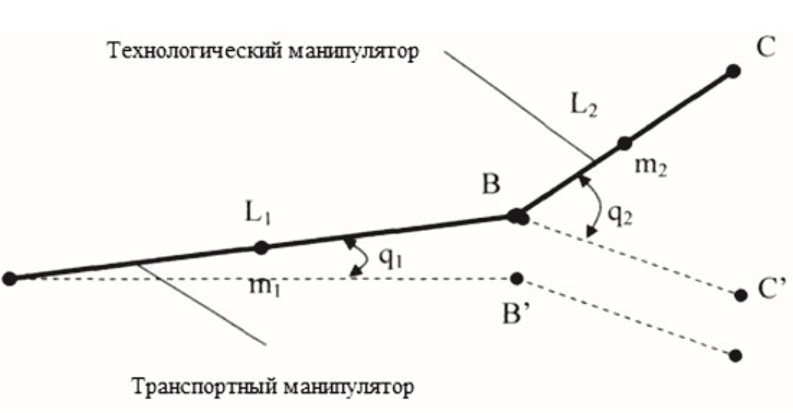

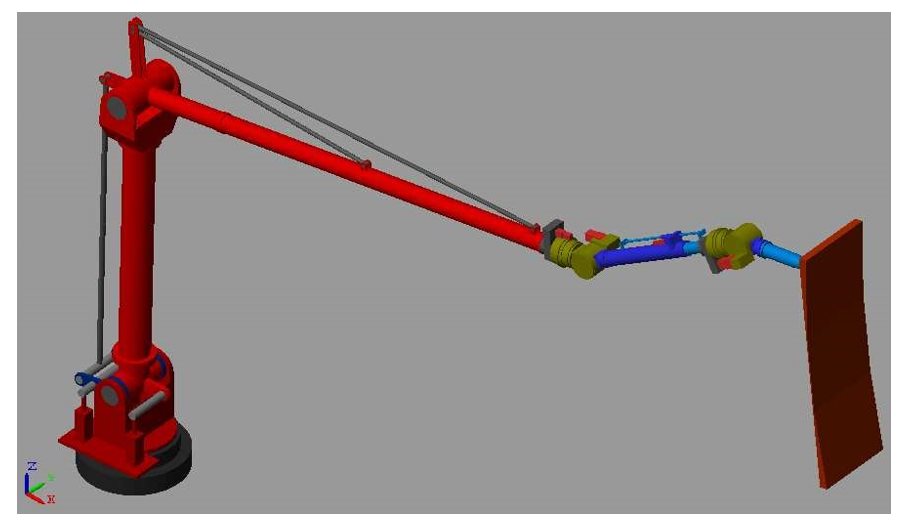

При выполнении технологических процессов обработки крупногабаритных изделий в нестационарных условиях требуется максимальная концентрация различных технических устройств на подвижных носителях. Тогда роботизированный технологический центр должен представлять собой комплексированную систему, состоящую из совокупности взаимосвязанных манипуляторов различного назначения. Рассматривается манипуляционная система, состоящая из двух манипуляторов, расположенных последовательно, один из которых является транспортным носителем для другого – технологического. Сформулирована задача комплексирования геометрических характеристик манипуляторов как компонентов совокупной кинематической цепи. В качестве критериев комплексирования приняты энергетический и динамический показатели: потребляемая мощность и время выполнения этапа движения. Предложена обобщенная энергодинамическая оценка различных вариантов распределения длины совокупной кинематической цепи манипуляторов. На основании полученных аналитических выражений выполнено распределение параметров исполнительной кинематической цепи последовательно расположенных транспортного и технологического манипуляторов лазер-робота «Палар-40».

Ключевые слова: манипуляционная система, кинематическая цепь, звенья, длина, быстродействие

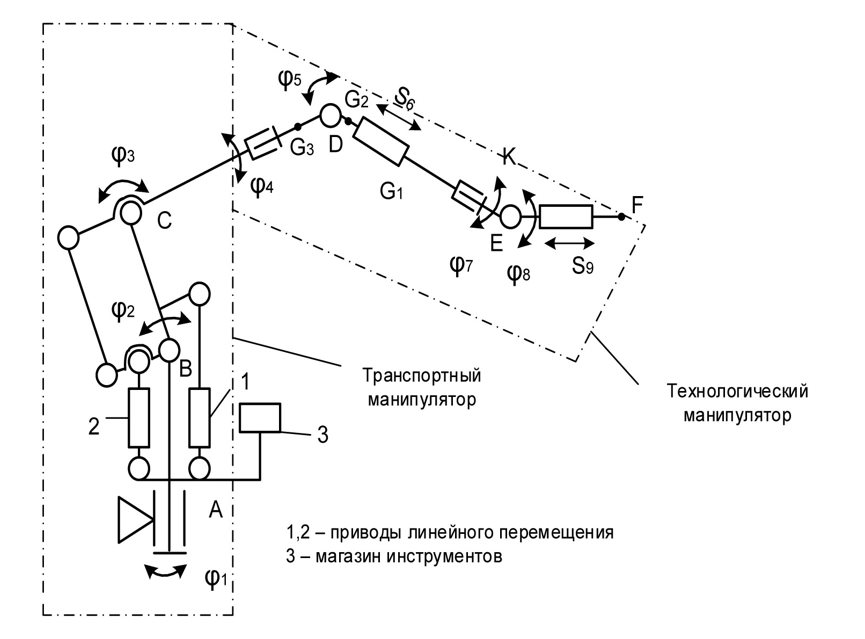

В гибких производственных системах большинство манипуляционных функций может выполняться роботами и манипуляторами, обладающими высокоразвитыми исполнительными системами [1]. При выполнении технологических процессов обработки крупногабаритных изделий (демонтаж и монтаж ферм, резервуаров, объектов специального назначения и т.д.) в нестационарных условиях требуется максимальная концентрация различных технических устройств на подвижных носителях. Тогда роботизированный технологический центр должен представлять собой интегрированную систему с максимальной концентрацией операций и возможностью реализации технологического процесса практически в экстремальных условиях [2]. Примером такой системы является манипуляционная система лазер-робота «Палар-40», представленная на рис. 1 и состоящая из совокупности трех манипуляторов: транспортного и двух технологических, один из которых (основной) предназначен для перемещения рабочего инструмента при выполнении операции, а другой (дополнительный) – для идентификации обрабатываемой поверхности и ее подготовки к обработке.

В процессе проектирования комплексированных манипуляционных систем с последовательным расположением транспортного и основного технологического манипуляторов (дополнительный манипулятор условно исключен) одной из задач является задача геометрического синтеза [3], в частности задача распределения длины совокупной кинематической цепи между ними. Это предопределяет разделение зоны работы на две зоны:

на две зоны: и

и  где VР ТР и VР Т – зоны работы транспортного и технологического манипуляторов. Отметим, что транспортный манипулятор является носителем для технологического и работает в режиме перестановки с фиксацией звеньев в положении статического равновесия во время работы технологического манипулятора.

где VР ТР и VР Т – зоны работы транспортного и технологического манипуляторов. Отметим, что транспортный манипулятор является носителем для технологического и работает в режиме перестановки с фиксацией звеньев в положении статического равновесия во время работы технологического манипулятора.

Обозначим LТР и LТ – суммарные длины кинематических цепей транспортного и технологического манипуляторов соответственно – и сформулируем задачу, обозначенную выше. Для заданной рабочей зоны  совокупной кинематической цепи манипуляторов, имеющих суммарную длину LТР + LТ = L = const, определить отношение K = LТР/LТ, которое бы доставляло минимум некоторому функционалу J при условии, что суммарное время T движения рабочей точки технологического манипулятора по некоторой траектории λ Î v (λ È c) и время перестановки транспортного было также минимальным.

совокупной кинематической цепи манипуляторов, имеющих суммарную длину LТР + LТ = L = const, определить отношение K = LТР/LТ, которое бы доставляло минимум некоторому функционалу J при условии, что суммарное время T движения рабочей точки технологического манипулятора по некоторой траектории λ Î v (λ È c) и время перестановки транспортного было также минимальным.

В качестве функционала J будем рассматривать величину мощности, развиваемой манипуляторами, для перемещения рабочих точек в случае треугольной тахограммы движения [4], определенные условиями работы:

Здесь Hip2qi, Gi(qi) – эквивалентные динамические и статические моменты манипуляторов; – вектор обобщенных скоростей. Ввиду отсутствия количественных значений целого ряда параметров использование критерия в виде (1) предопределяет ряд допущений:

- звенья каждого из манипуляторов направлены вдоль одной прямой (рис. 2);

- центры масс манипуляторов находятся на середине их совокупных длин;

- рассматривается совокупность двух движений: перемещение рабочей точки технологического манипулятора (CC′ = C) и перемещение рабочей точки транспортного манипулятора (BB′);

- считаем, что в процессе движения непрерывно действуют статические и динамические моменты.

Массы манипуляторов m1 и m2 зависят от их длины от их длины. Примем эту зависимость линейной:

(2)

(2)

где p1, p2 – массы единицы длины кинематических цепей манипуляторов.

Учитывая, что![]() выражение (1) можно привести к вид

выражение (1) можно привести к вид

(3)

(3)

В выражении (3) обозначено:

– линейные скорости и ускорения центров масс; g – ускорение силы тяжести.

– линейные скорости и ускорения центров масс; g – ускорение силы тяжести.

Анализ показывает, что функция J = Ф(K) в выражении (3) является знакопостоянной и возрастающей. Минимальное значение J определяется экстремалью KE=C2(L2—C2)-1, в точке пересечения с которой величина Jmin равно:

(4)

(4)

Учитывая, что суммарное время движения манипуляторов  в соответствии с рис. 2 получим

в соответствии с рис. 2 получим

(5)

(5)

Значение K = KT, доставляющее минимум величине T, в явном виде из (5) выразить не удается в связи с трансцендентностью получающегося уравнения. Однако анализ выражения (5) показывает, что T = Tmin будет при выполнении условия

(6)

(6)

Очевидно, что при любых значениях C и L KT > Ke. Это означает, что с энергетической точки зрения отношения LT/LTP должно быть большим, чем с динамической, оцениваемой быстродействием T.

Поставим в соответствие значения

(7)

(7)

Тогда количество перестановок транспортного манипулятора (количество участков работы технологического манипулятора) в течение некоторого достаточно большого интервала времени Tp безостановочной работы будет равно:

(8)

(8)

Так как LT < LE, получим

Дополнительные затраты энергии DE1 в случае K = KE для совершения количества циклов DB, отнесенные к одному циклу движения, равны:

Тогда принятие значения K = KE по сравнению со значением KT по энергетическим затратам будет определяться из условия

или после преобразования:

![]() (9)

(9)

Выражение (9) определяет соотношение действий [5] для двух сравниваемых вариантов. Выведенное неравенство позволяет проводить конкурсное сравнение различных вариантов построения манипуляторов (и других объектов) с энергетической точки зрения с учетом их быстродействия. При этом быстродействие оценивается не только как время потребления энергии от источника питания, но и как время выполнения заданной полезной работы.

Быстродействие в (9) учитывается лишь с энергетической точки зрения. В то же время в реальных условиях оно имеет самостоятельное значение и является важной технической характеристикой манипулятора, особенно в тех случаях, когда робот является «узким местом» в производственном процессе. Исходя из этого после несложных преобразований представим выражение (9) в виде

(10)

(10)

где

здесь ![]() – экспертные весовые множители, определяемые, например, методом ранговой корреляции.

– экспертные весовые множители, определяемые, например, методом ранговой корреляции.

Выражение (10) представляет собой обобщенную энергодинамическую оценку различных вариантов построения исполнительной кинематической цепи манипуляторов и отражает соотношение между величиной потребляемой энергии и быстродействием, причем

Выражения (9) и (10) могут быть использованы для конкурсной оценки энергетических и динамических характеристик различных технических объектов, осуществляющих периодические (циклические) движения.

На основании полученных аналитических выражений выполнено распределение параметров исполнительной кинематической цепи последовательно расположенных транспортного и технологического манипуляторов лазер-робота «Палар-40». Для вычислений приняты следующие исходные данные: L = 10 м; C = 1,5 м; p1 = 100 кг∙м-1; p2 = 50 кг∙м-1; V1 = 0,1 м∙с-1; V2 = 0,2 м∙с-1; α1 = 1 м∙с-2; α2 = 2 м∙с-2; g = 10 м∙с-2.

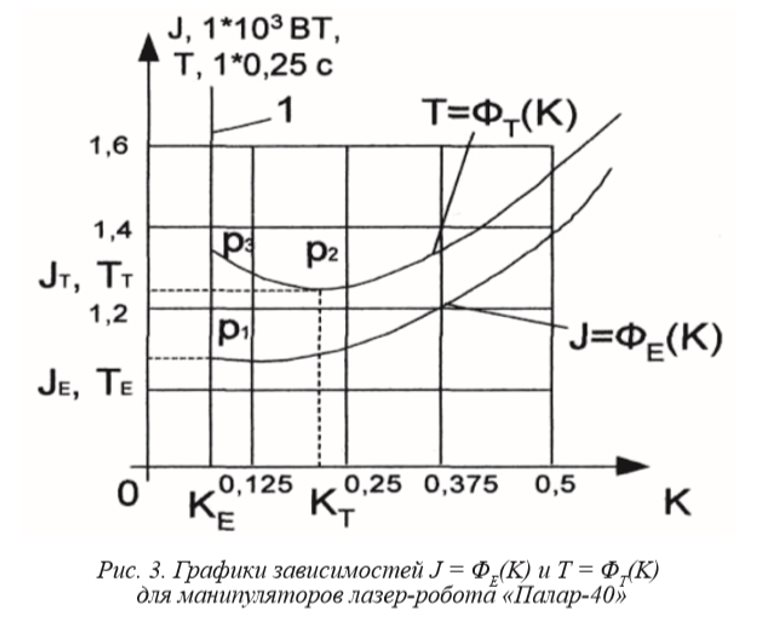

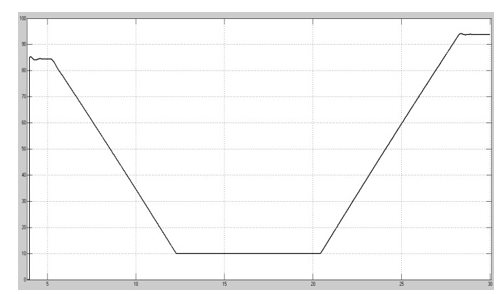

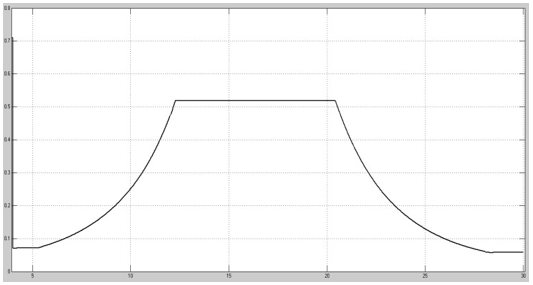

На рис. 3 приведены графические зависимости J = ФE(K) и T = ФT(K) вычисленные в соответствии с выражениями (3) и (5). Прямая 1 – экстремаль, для которой KE = 0,076; KT = 0,0203; JE = 1,13∙103 Вт; JT = 1,26∙103 Вт; TE = 0,39 с; TT = 0,28 с.

Величину K определим, воспользовавшись выражением (9). Вычислим произведения: JT TT2 = 98,784 Вт∙с2; JE TE2 = 171,873 Вт∙с2. Следовательно, в качестве искомой величины K следует принять K = KT = 0,203. Тогда длины кинематических цепей транспортного и технологического манипуляторов будут равны: LTP = 7,97 м; LT = 2,03 м.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Рис. 1. Комплексированная манипуляционная система робота «Палар-40»

Рис. 2. Перемещения транспортного и технологического манипуляторов

Список литературы

- Умнов В.П. Комплексирование манипуляционной исполнительной системы роботизированных технологических центров гибридной обработки / В.П. Умнов, И.Н. Егоров, С.В. Молостов // Современные проблемы науки и образования. – 2014. – № 1.

- Егоров И.Н. Многофункциональные манипуляционные исполнительные системы роботизированных технологических центров / И.Н. Егоров, В.П. Умнов // Проблемы машиностроения и автоматизации. – 2012. – № 2. – С. 111–115.

- Корендясев А.И. Манипуляционные системы роботов / А.И. Корендясев, Б.Л. Саламандра, Л.И. Тывес и др. – М.: Машиностроение, 1989. – 472 с.

- Ключев В.И. Теория электропривода. – М.: Энергоатомиздат, 1998. – 704 с.

- Бугаенко Г.А. Основы классической механики / Г.А. Бугаенко, В.В. Маланин, В.И. Яковлев. – М.: Высш.шк., 1999. – 367 с.

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры тепловых двигателей и энергетических установок, Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, г. Владимир;

Кульчицкий А.Р., д.т.н., старший научный сотрудник, главный специалист ООО «Завод инновационных продуктов «КТЗ», г. Владимир.

ПОСТРОЕНИЕ ИСПОЛНИТЕЛЬНЫХ СИСТЕМ РОБОТОВ ДЛЯ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ

Умнов В.П.

ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ), Владимир, e-mail: mex-rob@yandex.ru

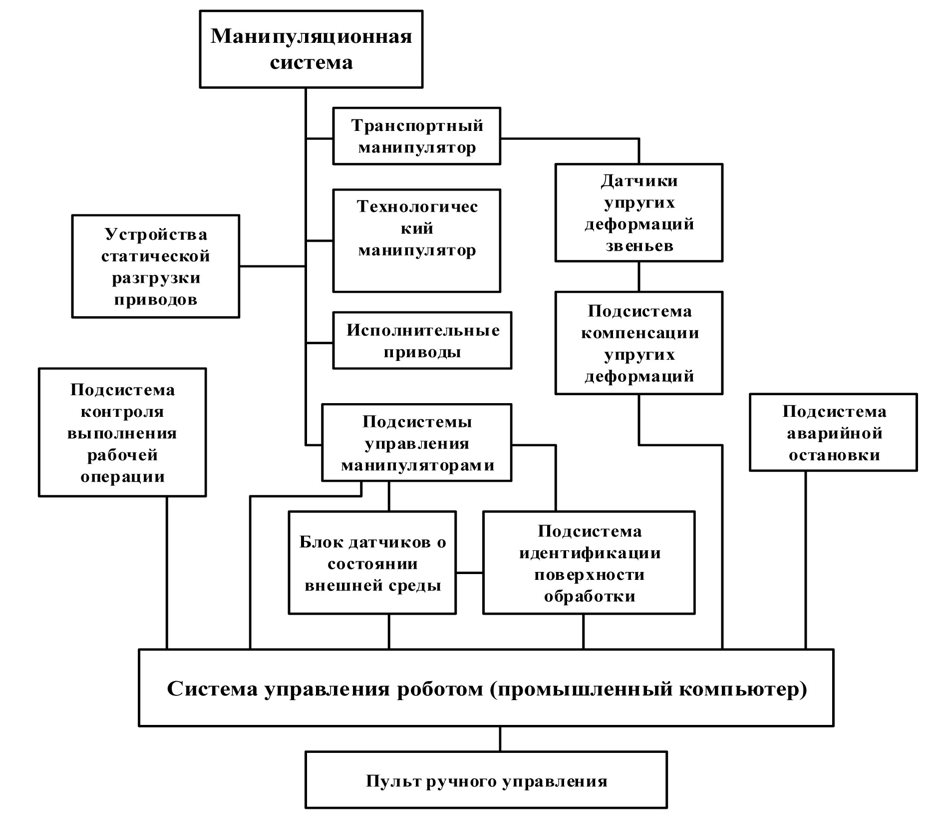

Одной из актуальных задач, стоящих перед разработчиками робототехнических систем, является создание комплексов, способных обрабатывать объекты больших габаритов, в том числе в полевых условиях. Рассмотрены обобщенные манипуляционные функции, реализуемые в системе, и последовательность ее комплексирования. Система должна удовлетворять следующим требованиям: оптимальное число манипуляторов; минимум величины потребляемой энергии; обеспечение необходимой точности при значительной длине звеньев; возможность обработки объектов в условиях неопределенности их геометрической формы и положения; выполнение комплексных технологических операций с одной позиции; транспортабельность. Предложена структура манипуляционной исполнительной системы с системой управления. Манипуляционная система состоит из двух манипуляторов. Координатный манипулятор обладает тремя степенями подвижности, и на его выходном звене размещен производственный манипулятор с пятью степенями подвижности, выполняющий рабочие операции сменным инструментом. Параметры манипуляторов, условия их совместной или раздельной работы будут оказывать значительное влияние на качество движения и выполнения операции. В исполнительных кинематических цепях с вращательными парами пятого класса указанная компенсация может быть реализована за счет введения дополнительных удерживающих связей, которые в сочетании с основными звеньями позволяют разложить реактивные моменты в степенях подвижности на пары сил, не приводящих к взаимному влиянию степеней подвижности через статические моменты и динамические относительного движения. Существенное влияние на точность работы будут оказывать упругие деформации звеньев при их большой длине. Предложена методика компенсации этих деформаций на основе анализа положения манипуляторов и силового взаимодействия между ними.

Одним из направлений совершенствования современных производственных технологий является создание процессов выполнения гибридных операций одним техническим устройством [1]. При обработке роботами крупных объектов потребуется выполнять разнотипные операции, такие как очистка поверхности, резка, сварка, механическая обработка или обработка направленным потоком энергии, например, лазерным лучом.

Роботы могут являться основным рабочим инструментом при гибридной обработке крупногабаритных объектов (резервуаров, корпусов судов, гребных винтов больших размеров и т.д.), включающей очистку поверхности, сварку и механическую обработку при ремонте или изготовлении с использованием концентрированных потоков энергии сжатой жидкости или лазерного излучения.

Цель работы – решение ряда вопросов построения исполнительной системы, предназначенной для работы с объектами больших габаритов.

На рис. 1 приведены обобщенные манипуляционные функции, реализуемые в рассматриваемой манипуляционной системе в зависимости от выполняемых операций и реализуемых перемещений.

Из анализа обобщенных манипуляционных функций, реализуемых в манипуляционной системе, следует, что она должна представлять собой совокупность исполнительных устройств (манипуляторов), параметры которых должны определяться функциональным и кинематическим комплексированием, последовательность которого приведена на рис. 2.

При этом система должна удовлетворять требованиям, основными из которых являются:

- оптимальное число манипуляторов;

- минимум величины потребляемой энергии;

- обеспечение необходимой точности при значительной длине звеньев;

- возможность обработки объектов в условиях неопределенности их геометрической формы и положения;

- выполнение комплексных технологических операций с одной позиции; – транспортабельность.

На рис. 3 представлена структурная схема манипуляционной исполнительной системы робота, отражающая ее состав.

Предлагается манипуляционную исполнительную систему робота выполнять в виде последовательно соединенных координатного манипулятора (м1) и производственного (м2). М1 может осуществлять перестановку М2 с фиксацией на объекте отработки или может выполнять рабочие операции совместно с М1. Общая длина манипуляторов может быть более 10 м.

На рис. 4 приведена кинематическая структура предлагаемой манипуляционной исполнительной системы. Здесь обозначены φi – вращательные степени подвижности, а Si – поступательные степени подвижности. Транспортный манипулятор имеет 3 степени подвижности, необходимых и достаточных для перемещения технологического манипулятора в заданную точку рабочей зоны, а технологический манипулятор обладает 6 степенями подвижности для обеспечения необходимой маневренности при выполнении разнообразных операций. Структурный синтез такой системы может быть выполнен по методике, изложенной в работе [2].

При большой длине предлагаемой кинематической цепи на приводы будут действовать значительные статические нагрузки и проявляться сильное взаимовлияние звеньев. Поэтому манипуляционную систему необходимо оснастить устройствами статической разгрузки приводов с возможностью уменьшения взаимовлияния звеньев. В робототехнике статическая разгрузка, описанная в работе [3], осуществляется с использованием систем специальных механических устройств или устройств, использующих сжатую рабочую среду (воздух или жидкость).

В предлагаемой манипуляционной системе разгрузку приводов вращательных степеней подвижности целесообразно осуществлять по схеме, приведенной на рис. 5. Здесь момент нагрузки mi+1, действующей на привод перемещения i + 1-го звена с помощью дополнительных удерживающих связей, образующих параллелограммные механизмы, раскладываются на составляющие усилия FR1 и FR2. Усилия FR1 воспринимаются стержнем 2 и взаимно компенсируются, а усилия FR2 действуют вдоль стержней звена i без образования реактивного момента. Привод 1 должен быть снабжен синусно-косинусным механизмом статической разгрузки, предложенном в патенте [4].

Точность работы системы манипуляторов М1 и М2 во многом зависит от жесткости механической системы, которая определяет величины деформации от действия статических и динамических нагрузок. Поэтому необходима подсистема компенсации упругих деформаций. Если собственная статическая деформация М1 может быть скомпенсирована программно, то влияние параметров движения М2 требует введения дополнительной коррекции. Считая, что звенья М2 являются жесткими положение рабочей точки инструмента (т. С) в инерциальной системе отсчета, располагаемой на основании М1 в точке О, без учета податливости манипулятора М1 можно определить с помощью однородных матриц, предлагаемых в работе [5]:

где А – точка соединения М1 и М2;![]() – обобщенные координаты М1 и М2. С учетом пространственной ориентации рабочего инструмента зависимость (5) можно записать в виде

– обобщенные координаты М1 и М2. С учетом пространственной ориентации рабочего инструмента зависимость (5) можно записать в виде

где ![]() – вектор направления рабочего инструмента. В случае деформируемого М1 выражение (6) можно свести к виду

– вектор направления рабочего инструмента. В случае деформируемого М1 выражение (6) можно свести к виду

Здесь Y – вектор размером 6×1 линейных и угловых деформаций М1 для точки А, – матрица координатных преобразований. Анализ выражений (6) и (7) показывает, что для определения величин компенсации деформаций кинематических цепей М1 и М2 следует решать обратную задачу для точек в координатах манипулятора М2 из матричных зависимостей для приращений координат Δqm

В то же время определение указанных выше приращений Δqm по выражению (8) при невырожденной матрице (qm) следует считать нерациональным из-за сложной процедуры вычисления параметров Y. Более эффективно решать поставленную задачу, учитывая силомоментное взаимодействие между М1 и М2. Тогда можно воспользоваться зависимостью

Здесь ФА(qn) матрица обратной податливости М1 для точки А; FA – вектор сил и моментов взаимодействия М1 и М2 размером 6×1.

Величины, входящие в матрицу ФА(qn), можно найти для произвольных положений манипулятора М1 с использованием уравнений статики рекурентно, а параметры FA можно измерить с помощью датчиков или вычислить как реактивные составляющие в процессе движения манипулятора М2. Определение параметров вектора FA путем измерения многокомпонентным датчиком с необходимой фильтрацией обладает большим быстродействием и точностью. Ввиду нелинейного характера определения Δqm и положительности компенсирующей связи в системе возможно возникновение низкочастотных периодических режимов, что требует соответствующей коррекции. Если лазер-робот является универсальным, то М2 может обладать сменным инструментом и выполнять операции при наложенных связях и силовых воздействиях. При действии обобщенной силы Fc в рабочем инструменте и позиционном управлении необходимые моменты в сочленениях М2 с учетом компенсации деформаций определяются выражением

Назначение и структура остальных подсистем, приведенных на рис.3, очевидны.

Рис. 1. Обобщенные манипуляционные функции, реализуемые в манипуляционной системе

Рис. 2. Последовательность комплексирования манипуляционной системы

Рис. 3. Структурная схема манипуляционной исполнительной системы робота

Рис. 4. Кинематическая структура манипуляционной исполнительной системы для обработки крупногабаритных объектов

Рис. 5. Схема моментной разгрузки приводов

Выводы

- Предложена структура и кинематическая схема манипуляционной исполнительной системы робота для обработки крупногабаритных объектов, включающая два последовательно соединенных манипулятора.

- Для уменьшения взаимовлияния звеньев и нагрузок на приводы предложена схема моментной разгрузки.

- Предложено решение задачи компенсации упругих деформаций звеньев на основе вычисления матриц податливости или измерения вектора взаимодействия между манипуляторами.

Список литературы

- Макаров В.М. Комплексированные обрабатывающие системы / В.М. Макаров // Ритм. – 2011. – № 6 (64). – С. 20-23.

- Смелягин А.И. Структурный синтез роботов и манипуляторов / А.И. Смелягин // Вестник научно-технического развития. – 2010. – № 6 (34). – С. 27–30.

- Корендясев А.И. Манипуляционные системы роботов / А.И. Корендясев, Б.Л. Саламандра, Л.И. Тывес [и др.]. – М.: Машиностроение, 1989. – 472 с.

- Патент РФ № 2012115035 / 11, 16.04.2012. Умнов В.П., Гольцова Е.А., Молостов С.В., Власенков А.В., Соколов Н.Н., Попков А.А. Устройство для уравновешивания моментов в поворотных механизмах // Патент России № 2496037. 2013. Бюл. № 29.

- Борисов О.И., Громов В.С., Пыркин А.А. Методы управления робототехническими приложениями: учебное пособие. – СПб.: Университет ИТМО, 2016. – 108 с.

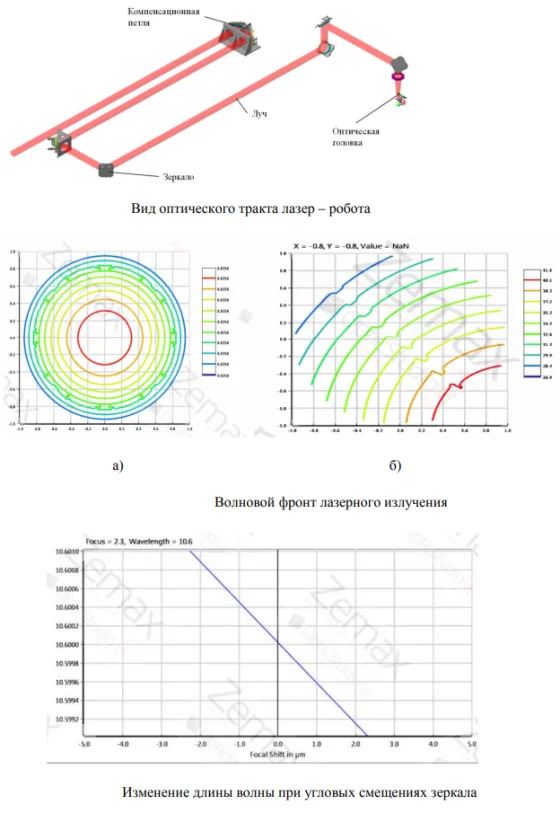

СИСТЕМА АВТОМАТИЧЕСКОЙ ЮСТИРОВКИ ОПТИЧЕСКОГО ТРАКТА ЛАЗЕР – РОБОТА

Рассматривается лазер — робот, состоящий из источника излучения (СО2–лазера), транспортного манипулятора, оптической головки и лучепровода, расположенного внутри манипулятора. В процессе эксплуатации лазер – робота может происходить изменение углового положения отклоняющих зеркал вследствие температурных и упругих деформаций элементов конструкции манипулятора и лучепровода. Указанные отклонения могут привести к значительным не допустимым смещениям положения луча на фокусирующей линзе вплоть до потери работоспособности. Ввиду этого необходима постоянная юстировка компонентов оптического тракта в автоматическом режиме. Приведено обобщенное аналитическое представление оптической системы в виде блочных матричных четырехполюсников, с помощью которого могут вычисляться необходимые корректирующие воздействия в системе юстировки. С помощью компьютерного моделирования манипулятора, имеющего пять степеней подвижности, исследовано влияние смещений лазерного луча на его выходные параметры. Предложена структура автоматической системы юстировки и устройство датчика обратной связи (болометра). Приведены результаты компьютерного моделирования система юстировки, показавшие ее работоспособность.

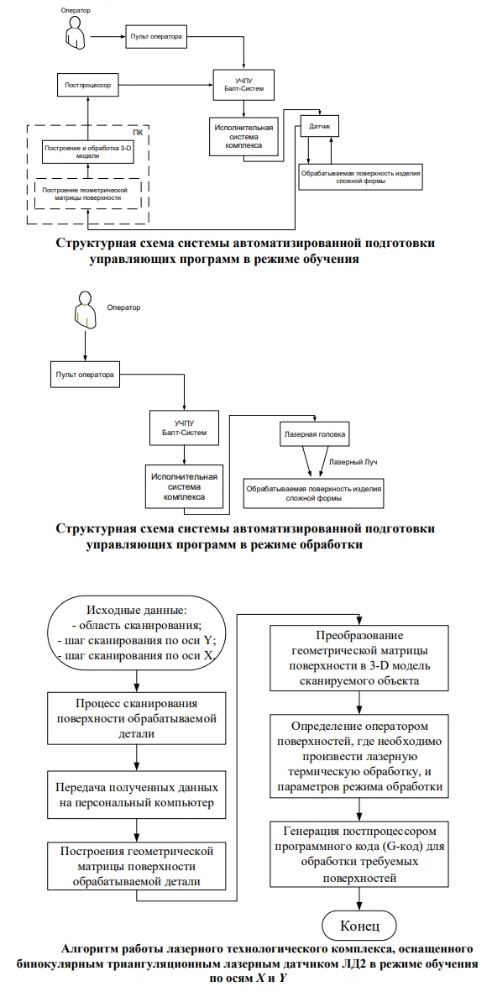

СИСТЕМА АВТОМАТИЗИРОВАННОЙ ПОДГОТОВКИ УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ

Основной целью создания системы автоматизированной подготовки управляющих программ упрочнения изделий сложной формы для лазерного технологического комплекса ЛК-5В является сокращение сроков и за- трат при технологической подготовке производства. Лазерный технологический комплекс ЛК-5В относится к оборудованию с числовым программным управлением (ЧПУ) и должен обладать возможностью быстрой смены объекта обработки, требующей замены настроек CO2 – лазера и управляющей программы. Однако это преимущество реализуется лишь в случае достаточно быстрой подготовки управляющих программ.

Предполагается, что система будет иметь два режима работы. Первый режим – режим обучения, во время которого системой будут проводится следующие операции:

1. Сканирование объекта, находящегося в области сканирования, задаваемой оператором с пульта оператора УЧПУ, на рабочем столе лазерного технологического комплекса ЛК-5В.

2. Составление геометрической матрицы поверхности сканируемого объекта.

3. Построение 3-d модели детали на основе геометрической матрицы поверхности сканируемого объекта.

4. Написание программного кода лазерной термической обработки данной детали с учетом данных о поверхностях и режимах обработки, которые вводятся оператором с пульта оператора УЧПУ лазерно- го технологического комплекса ЛК-5В.

5. Сохранение созданной управляющей программы упрочнения обрабатываемой детали в памяти УЧПУ и/или ПК.

РАСПРЕДЕЛЕНИЕ ПЛОТНОСТИ МОЩНОСТИ В ТЕХНОЛОГИЧЕСКИХ УСТАНОВКАХ ЛАЗЕРНОЙ ОБРАБОТКИ С МНОГОКАНАЛЬНЫМ СО2 ЛАЗЕРОМ

Основной целью создания системы автоматизированной подготовки управляющих программ упрочнения изделий сложной формы для лазерного технологического комплекса ЛК-5В является сокращение сроков и за- трат при технологической подготовке производства. Лазерный технологический комплекс ЛК-5В относится к оборудованию с числовым программным управлением (ЧПУ) и должен обладать возможностью быстрой смены объекта обработки, требующей замены настроек CO2 – лазера и управляющей программы. Однако это преимущество реализуется лишь в случае достаточно быстрой подготовки управляющих программ.

Предполагается, что система будет иметь два режима работы. Первый режим – режим обучения, во время которого системой будут проводится следующие операции:

1. Сканирование объекта, находящегося в области сканирования, задаваемой оператором с пульта оператора УЧПУ, на рабочем столе лазерного технологического комплекса ЛК-5В.

2. Составление геометрической матрицы поверхности сканируемого объекта.

3. Построение 3-d модели детали на основе геометрической матрицы поверхности сканируемого объекта.

4. Написание программного кода лазерной термической обработки данной детали с учетом данных о поверхностях и режимах обработки, которые вводятся оператором с пульта оператора УЧПУ лазерно- го технологического комплекса ЛК-5В.

5. Сохранение созданной управляющей программы упрочнения обрабатываемой детали в памяти УЧПУ и/или ПК.

ТЕХНОЛОГИЯ ФИНИШНОЙ ОБРАБОТКИ И УПРОЧНЕНИЯ ДЕТАЛИ ТИПА «МОНОКОЛЕСО»

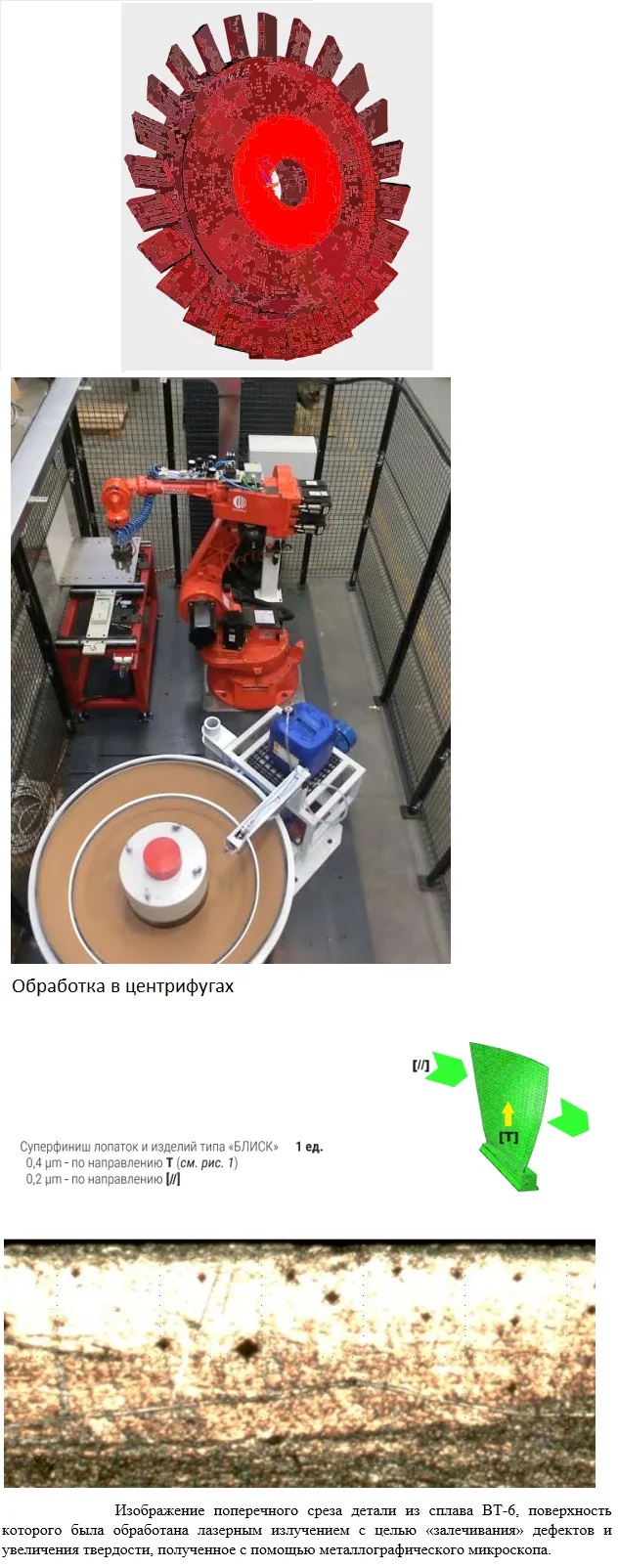

Основной идеей технологического процесса финишной обработки является использование балластной несущей среды для сверхтонкого абразива, позволяющей получить высокую степень присутствия абразива в зоне обработки, увеличит его кинетическую энергию (ближайшим аналогом термина будет являться «давление абразива в зоне обработки»).

Фаза 1 «Обработка в многоканальных центрифугах» Колесо удерживается антропоморфным манипулятором и опускается пером в в один из каналов центрифуги. Колесо вращается и позиционируется в 6 осях при помощи манипулятора для обеспечения правильного обтекания потоком абразива и управления интенсивностью и качеством обработки Каждый канал характеризуется своей абразивной смесью и скоростью.

Фаза 2 «Вибровыглаживание» Колесо помещается в бункер с вакуумной загрузкой абразивной смеси, где в течение 12 часов производится виброобработка абразивной смесью с заданной программой скоростей, амплитудой и распределением потока абразива.

Фаза 3 «Упрочнение с помощью лазерной обработки – замена покрытия» Подбор режима термообработки, совершенно необходимой после изготовления деталей достаточно сложный процесс. Прочность детали напрямую определяется правильностью режима термообработки.

Фаза 4 «Нанесение дополнительного покрытия» Ни один из используемых для изготовления блисков материалов, не позволяет поднимать температуру рабочей газовой смеси выше 2000 С. Также необходимо помнить, что используемые материалы подвержены горячей коррозии. Решить задачу позволит использование специальных жаростойких и термо-корозионно стойких покрытий на основе сплавов и керамических композиций.

Реализованная в большинстве случаев, наплавка покрытий лазером имеет общие недостатки: наплавленный материал неоднородный, содержит поры, заполненные газом, не расплавившиеся частицы порошка, захваченный струей газопорошковой смеси воздух вызывает образование неметаллических пленок и включений, много частично оплавленных гранул разлетается вокруг, повреждая поверхность, физические свойства получаемого таким образом покрытия существенно уступают свойствам материала, из которого оно изготовлено. Устранить эти недостатки позволит разработанная ООО «Термолазер» оптическая система (ОС) для комплекса ЛК-5В, предназначенная для нанесения покрытий.

ШТАНГОВЫЙ МОДУЛЬ ДЛЯ ЗАКАЛКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ

Разрабатывается рабочий модуль для обработки изделий диаметром от 50 мм при длине до 1 метра.

Использование разрабатываемого модуля возможно как на базе готовой установки ЛК-5В, так и на базе разрабатываемой параллельно установки на основе многолучевого лазера.

Рынку будет предлагаться как готовый комплекс серии ЛК-5В со штанговым модулем необходимого размера, так и отдельно штанговый модуль на приобретенный ранее комплекс серии ЛК-5В. Аналогичные модули будут предлагаться рынку в составе комплекса на базе многотурбчатого лазера, разрабатываемого параллельно.

УПРАВЛЕНИЕ И МОДЕЛИРОВАНИЕ ДВИЖЕНИЯ МНОГОКООРДИНАТНОГО

КОМПЛЕКСИРОВАННОГО ИСПОЛНИТЕЛЬНОГО УСТРОЙСТВА ЛАЗЕР – РОБОТА

Умнов В.П.1, Егоров И.Н.1, Молостов С.В.1

1Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ), Владимир, Россия (600000, г. Владимир, ул. Горького, 87), e-mail: mexrob@yandex.ru

Выполнение операций роботизированной лазерной обработки крупногабаритных изделий автономными комплексами требует использования гибридной манипуляционной системы и сложной интеллектуальной системы управления. Транспортный манипулятор имеет три степени подвижности, является носителем для технологического и работает в режиме перестановки. Технологический манипулятор имеет пять степеней подвижности, перемещает рабочий инструмент – оптическую головку при неподвижном транспортном и является основным манипулятором. Предложена система управления процессом утилизационной лазерной резки, содержащая датчик толщины разрезаемого материала объекта утилизации, датчик контроля выполнения операции резки, а также контроллеры координатных и функциональных преобразований. Для выбранной кинематической структуры, состоящей из последовательно расположенных манипуляторов, с использованием библиотеки MATLAB построена компьютерная модель исполнительной системы, включающая исполнительную кинематическую цепь, систему приводов и систему управления с указанными датчиками. С помощью разработанной модели, которая может быть использована в качестве симулятора при разработке управляющих программ, исследована работоспособность предложенной системы управления.

Ключевые слова: лазерная обработка, крупногабаритный объект, система управления, модель

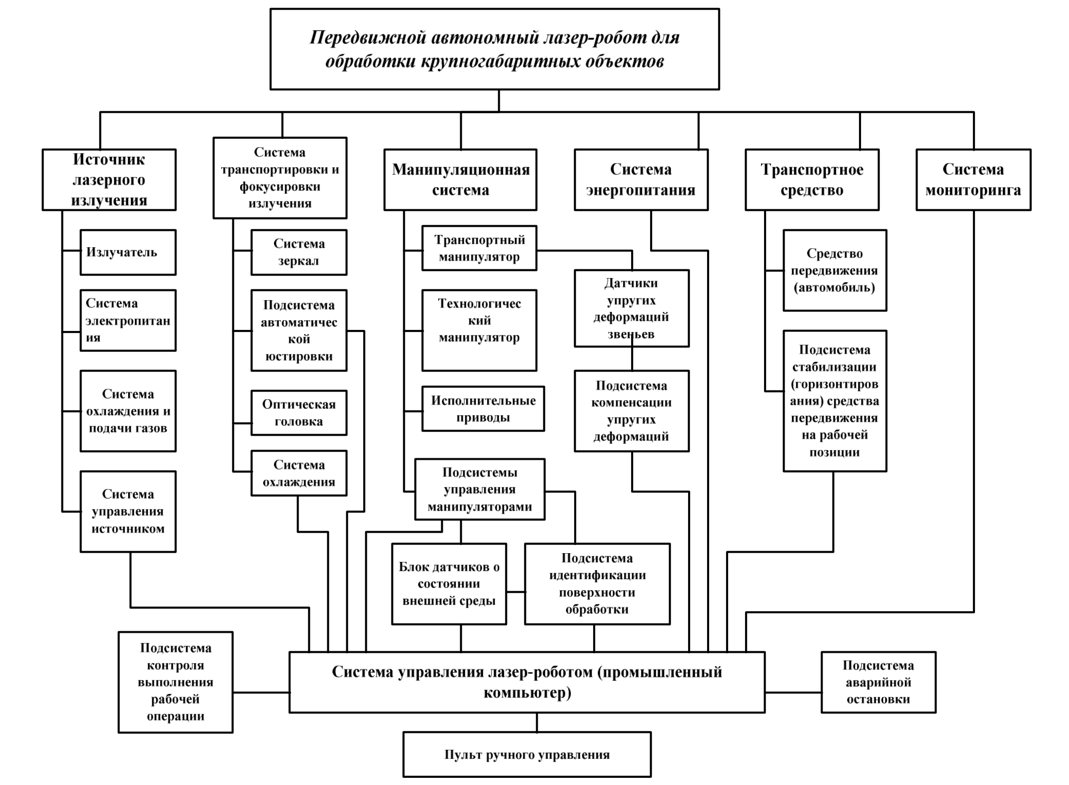

Выполнение операций роботизированной лазерной обработки крупногабаритных изделий автономными мобильными комплексами (демонтаж и монтаж ферм, резервуаров, объектов специального назначения и т.д.) требует максимальной концентрации различных технических устройств на подвижных носителях и возможности реализации технологических процессов практически в экстремальных условиях [5]. На рисунке 1 приведена обобщенная структура такого комплекса.

Манипуляционную систему исполнительного устройства лазер-робота, предназначенного для осуществления основой операции с крупногабаритными объектами, предлагается строить в виде комплексированной совокупности двух манипуляторов [3]: транспортного и технологического.

Транспортный манипулятор имеет три степени подвижности, является носителем для технологического и работает в режиме перестановки. Технологический манипулятор имеет пять степеней подвижности, перемещает рабочий инструмент – оптическую головку при неподвижном транспортном и является основным манипулятором. Выполнение манипуляторов по такой схеме позволит реализовать манипулятор с совокупной длиной звеньев до 15 метров. Постоянство положения точки фокуса обеспечивается последним приводом поступательного перемещения, работающим в режиме стабилизации, а угловая ориентация оптической головки – двумя угловыми координатами.

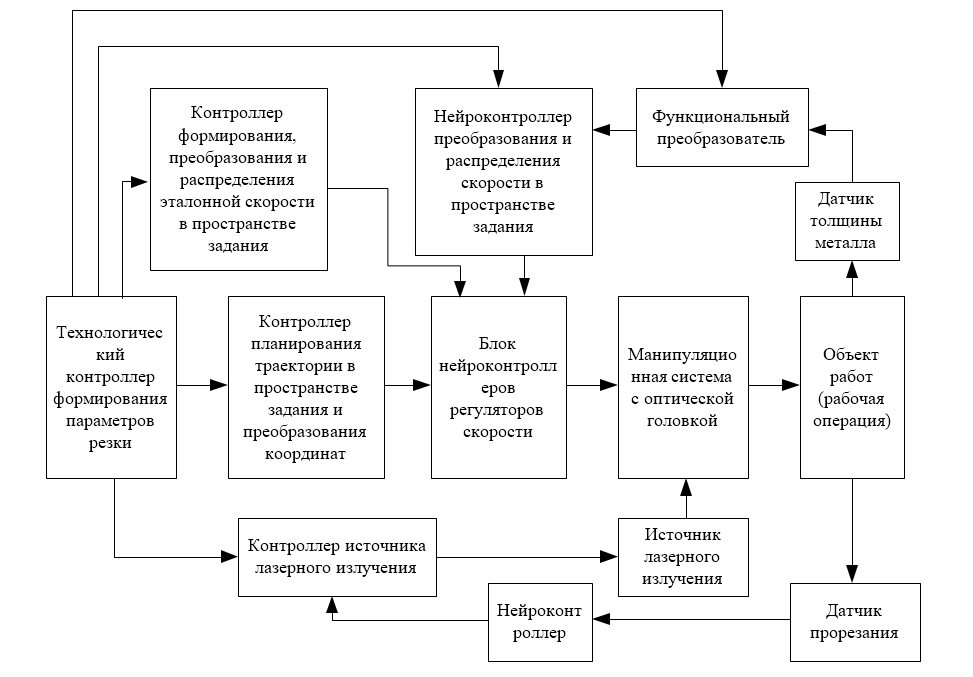

На рисунке 2 представлена структурная схема интеллектуальной системы управления движением рассматриваемого лазер – робота для выполнения операции утилизационной резки в условиях неопределенности толщины материала объекта.

Технологический контроллер формирования параметров обработки определяет задание для контроллера планирования траектории, для контроллера формирования эталонной скорости в пространстве задания и для контроллера источника лазерного излучения. Контроллер планирования траектории вырабатывает параметры точек траектории, которые преобразуются в обобщённые координаты углов поворота в нейроконтроллере 1 преобразования координат. Сигналы с последнего поступают на позиционный контроллер, который связан с блоком нейроконтроллеров регуляторов скорости. Контроллер формирования эталонной скорости формирует задание требуемой скорости обработки. Преобразование эталонных скоростей в обобщённые координаты происходит с помощью нейроконтроллера 2 преобразования скорости, с которого сигналы поступают на блок нейроконтроллеров регулятора скорости. Управляющие сигналы с блока нейроконтроллеров скорости поступают на манипуляционную систему, которая состоит из электроприводов, реализующих движение системы и исполнительной кинематической цепи. Информация о положении выходной точки манипуляционной системы, и скорости перемещения этой точки снимаются с помощью датчиков и подаются для коррекции управляющих сигналов на блок нейроконтроллеров скорости и блок позиционных контроллеров. Манипуляционная система имеет механическую связь с оптической головкой, на которую подаётся луч с источника лазерного излучения. Параметры лазерного излучения формируются контроллером источника лазерного излучения. Поскольку резка осуществляется в условиях неопределенности толщины металла, датчик ее измерения перемещается впереди оптической головки и в функциональном преобразователе происходит преобразование сигнала с этого датчика в параметры скорости резки. При этом происходит вычитание заданной изначально скорости в технологическом контроллере и скорости требуемой в зависимости от показаний датчика толщины во время процесса лазерной обработки. Главной технологической обратной связью является обратная связь по условию гарантированного прорезания материала, реализованная с помощью датчика, нейроконтроллера 4 и контроллера источника лазерного излучения, изменяющего мощность луча в зависимости от условий прорезания. Нейроконтроллер 4 может обучаться на различный характер прорезания и для разнообразных материалов по модели процесса резки. Использование нейроконтроллеров [4] обусловлено необходимостью повышения быстродействия и точности формирования управляющих воздействий. Нейроконтроллеры в контуре скорости приводов предназначены для быстродействующей подстройки коэффициентов регуляторов в функции задания её эталонного значения и сигнала технологической обратной связи.

Перед началом движения формируются необходимые данные, включающие в себя:

- технологическую карту обработки поверхности (на дисплее монитора задается вид поверхности, маршрута обработки и точки установки транспортного манипулятора;

- режимы обработки объекта (скорость и точность обработки, обрабатываемый материал и т.д.)

- режимы движения и управления манипуляторами (характер движения, последовательность движения манипуляторов, вид управления и т.д.)

В режиме дистанционного или автоматического управления транспортный манипулятор выводится в исходную точку. При этом технологический манипулятор находится в транспортном положении, определяемом из условия минимума статических нагрузок на выходное звено транспортного манипулятора и удобством подвода к объекту работ. После этого производится вывод рабочего инструмента в исходную точку маршрута.

В процессе движения проводится идентификация поверхности и (или) подготовка ее к лазерной обработке (зачистка, нанесение светопоглощающего покрытия и т.д.) Если поверхность имеет сложную криволинейную форму и её положение по отношению к лазер-роботу не определено, аналитическое задание траектории движения даже в приближённом виде практически невозможно, а использование систем локации сопряжено со значительными трудностями. В этом случае параметры траектории движения могут быть измерены самим лазер-роботом, работающем в режиме обучения, который можно совместить с выполнением операции.

С целью сокращения времени вычислений при обучении следует использовать мультиплексные системы, а также симулятор движения манипуляционной системы, позволяющий, кроме этого, проанализировать возникновение сингулярностей и исключить их в режиме воспроизведения управляющей программы. Таким симулятором может являться компьютерная модель исполнительной системы лазер-робота, выполненная с учетом его динамических свойств.

Достаточно хорошие результаты при моделировании технических систем достигаются с помощью пакета Matlab [2]. Пакет Simulink, входящий в состав системы Matlab, позволяет достаточно оперативно составлять исследуемые модели, изменять их структуру и регистрировать результаты моделирования, не прибегая к сложным программным процедурам. В последние версии пакета Simulink включена библиотека Sim Mechanics second generation, позволяющая выполнять моделирование движения различных механических систем в трехмерном пространстве в векторно-матричном виде, не прибегая к составлению сложных дифференциальных уравнений, а также библиотека Math Operations.

Интегральная модель исполнительной системы включает в себя модель механической системы, учитывающей упруго демпфирующих свойств ее конструктивных элементов, модели исполнительных двигателей и модели приводов как трехконтурных систем регулирования, синтезированные на монотонный характер переходных процессов в структуре модели.

Задание траектории движения лазерного луча в системе управления целесообразно осуществлять классическими методами при помощи программируемых контроллеров с использованием стандартных методов интерполяции и аппроксимации [1]. Для создания виртуального задатчика траектории использован метод интерполяции кубическими сплайнами выбранных опорных точек.

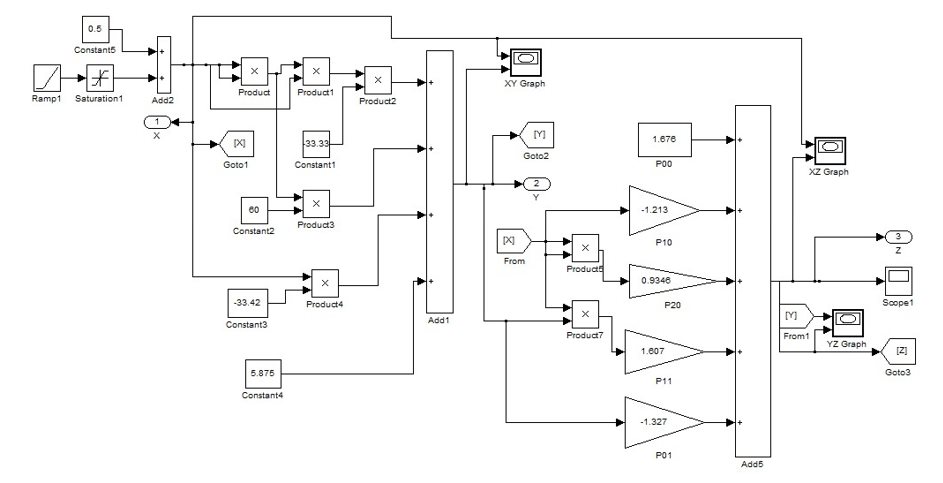

На рисунке 3 приведен пример компьютерной модели задатчика пространственной траектории, реализующей сплайн – функции (1).

Виртуальные контроллеры, осуществляющие решение обратных задач для транспортного и технологического манипуляторов в процессе движения по заданной траектории, не сложно реализуются с использованием пакета Simulink.

Экспериментальная зависимость скорости движения лазерной резки v от толщины металла h описывается выражением:

и легко реализуется в Simulink.

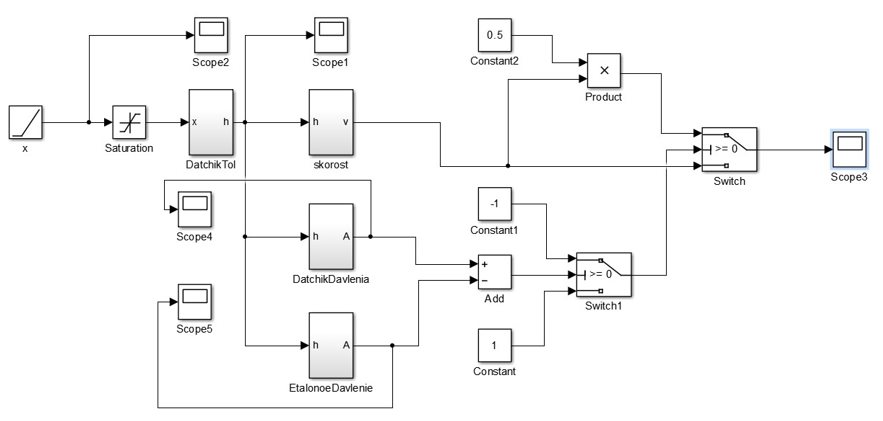

Симуляция работы датчика прорезания материала выполнена в виде, представленном на рисунке 4.

Для определения прорезания объекта в процессе резки измеряется давление газа из реза и сравняется с эталонным давлением. В случае не прорезания, скорость резки уменьшается в два раза.

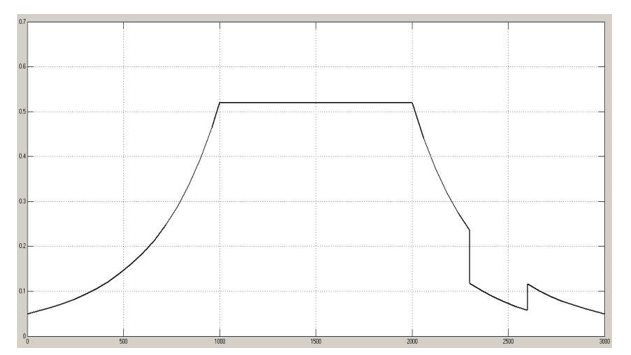

На рисунке 5 представлен пример работы системы управления в случае не прорезания в момент времени 2300 ≤ ![]() < 2600.

< 2600.

Для исследования работоспособности системы управления скоростью движения использована модель плиты переменной толщины с плоской поверхностью со стороны воздействия лазерного луча. На рисунке 8 приведена модель процесса резки указанного объекта.

На рисунках 7 и 8 приведены результаты моделирования работы датчика толщины металла и управления скоростью движения лазерного луча в функции толщины металла.

Полученные результаты свидетельствуют о работоспособности созданных моделей, которые могут быть использованы при создании реальных роботизированных комплексов лазерной обработки.

Рис. 1. Обобщенная структура автономного лазерного комплекса обработки крупногабаритных объектов

Рис. 2. Структурная схема системы управления движением

Рис. 3. Пример компьютерной модели задатчика пространственной траектории

Рис. 4. Модель датчика прорезания в Matlab

Рис. 5. Симуляция условия не прорезания материала

Рис. 6. 3D-модель процесса резки лазер-роботом объекта переменной толщины

Рис. 7. Модель измерения датчиком толщины металла

Рис. 8. Изменение скорости движения лазерного луча в функции толщины металла

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Список литературы

- Алексеев Е.Р., Чеснокова О.В. MATLAB 7. Самоучитель / Е.Р.Алексеев, О.В. Чеснокова.- Издательство «НТ Пресс» , 2006. — 464 с.

- Дьяконов В.П. Компьютерная математика. Теория и практика / В.П.Дьяконов. —

М.: Нолидж. — 2000. — 1296 с.

- Егоров И.Н. Многофункциональные манипуляционные исполнительные системы роботизированных технологических центров / И.Н. Егоров, В.П. Умнов // Проблемы машиностроения и автоматизации. — 2012.- №2. — С. 111-115.

- Круглов В.В. Искусственные нейронные сети. Теория и практика / В. В. Круглов, В. В.

Борисов. – М.: Горячая линия — Телеком, 2001. – 382с.

- Умнов В.П. Комплексирование манипуляционной исполнительной системы роботизированных технологических центров гибридной обработки / В.П.Умнов, И.Н.Егоров, С.В. Молостов // Современные проблемы науки и образования. — 2014. — №1; URL: www.science-education.ru/115-11348.

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок Владимирского государственного университета имени Александра Григорьевича и

Николая Григорьевича Столетовых (ВлГУ), г. Владимир.

Кульчицкий А.Р., д.т.н., старший научный сотрудник, главный специалист ООО «Завод инновационных продуктов «КТЗ», г. Владимир.